Na indústria de impressão 3D, materiais de náilon tornaram-se um dos plásticos de engenharia mais promissores. Nos últimos anos, com a maturidade da fusão em leito de pó (PBF), da sinterização seletiva a laser (SLS), da modelagem por fusão e deposição (FDM) e dos avanços em tecnologias de reforço compósito, como o reforço de fibra de carbono, o desempenho e as aplicações do nylon estão passando por inovações significativas. Analisar essas inovações não apenas ajuda a compreender as tendências da ciência dos materiais, mas também oferece caminhos para a implementação prática do projeto.

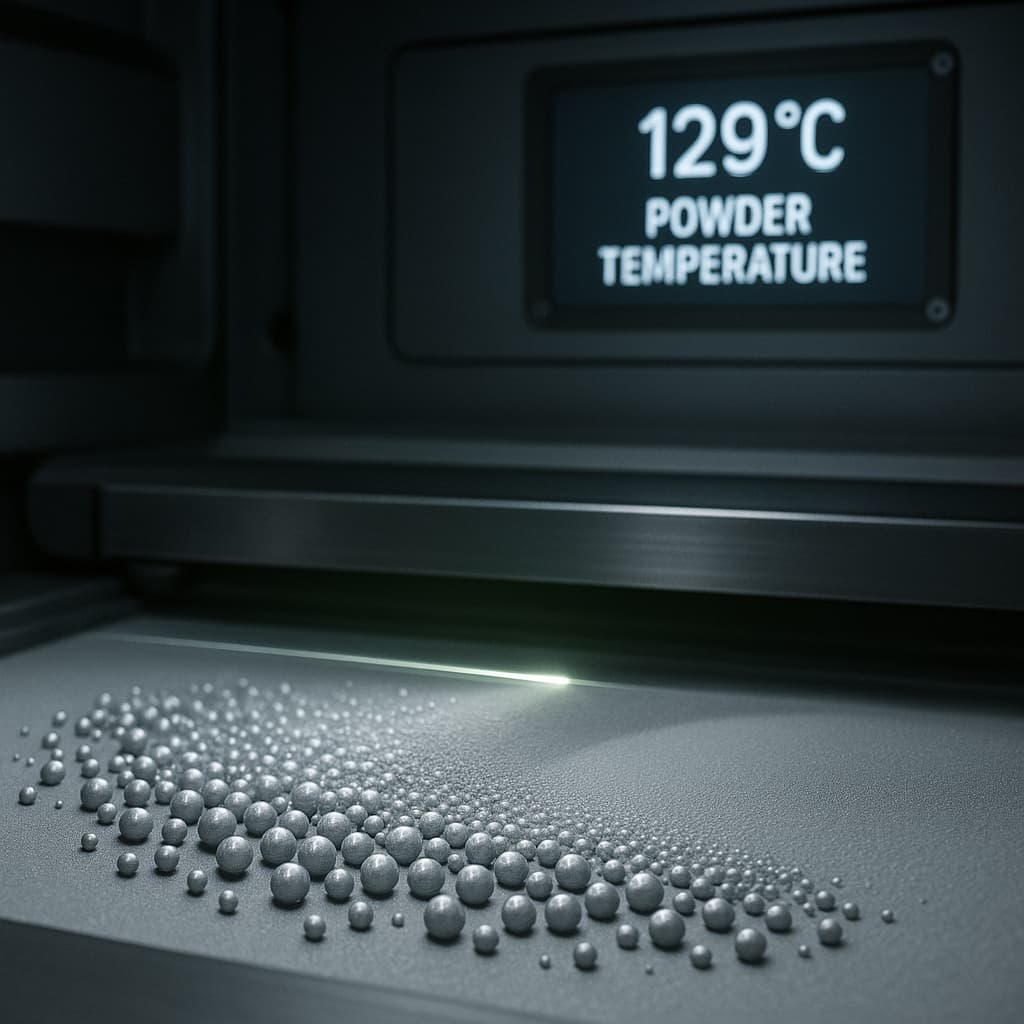

A primeira inovação está na distribuição do tamanho das partículas e no controle da morfologia dos pós de náilon usados na impressão 3D em leito de pó. Um excelente nylon impresso em leito de pó deve possuir uma distribuição granulométrica estreita, partículas esféricas, menor teor de oxigênio e boa fluidez. Partículas esféricas permitem a distribuição uniforme do pó e reduzem os vazios, o que, por sua vez, torna as peças impressas mais densas e com propriedades mecânicas mais uniformes; baixo teor de oxigênio significa menos oxidação durante a fusão ou sinterização em alta temperatura, melhorando a resistência à fadiga e a qualidade da superfície. Essas características são especialmente críticas na impressão de componentes de nylon via SLS ou PBF, como engrenagens, cremalheiras ou conectores funcionais.

O segundo são as técnicas de reforço aditivo e composto, especialmente o náilon reforçado com fibra de carbono (náilon CFR) e o uso híbrido com reforço de fibra de vidro. O reforço de fibra de carbono pode aumentar significativamente a rigidez, a resistência à flexão e a resistência ao calor, além de, muitas vezes, reduzir o peso. Esses nylons compostos são frequentemente adotados em peças aeroespaciais, tampas de motores automotivos, suportes estruturais, engrenagens industriais e outras aplicações de alta resistência e rigidez. No entanto, a incorporação de fibra de carbono em Impressão 3D traz desafios: menor fluxo de fusão, desgaste mais rápido do bico, adesão enfraquecida da camada intermediária, problemas de rugosidade da superfície, etc., que exigem otimização de parâmetros de impressão, como diâmetro do bico, temperatura de extrusão ou fusão, velocidade de impressão e taxa de preenchimento.

Além disso, o controle da deformação térmica e da contração em materiais de nylon também é crítico. Durante o processo de impressão 3D, especialmente em tecnologias de leito de pó e SLS, as peças passam por ciclos de aquecimento e resfriamento que podem levar à deformação ou distorção. O ajuste da temperatura do leito de pó, o pré-aquecimento da plataforma de construção, a potência do laser ou o uso de sistemas de gerenciamento térmico podem mitigar efetivamente os gradientes térmicos internos. Além disso, em materiais reforçados com fibra de carbono ou fibra de vidro, como o coeficiente de expansão térmica das fibras difere da matriz de nylon, as mudanças de temperatura podem introduzir tensão, levando a microfissuras ou delaminação. O comprimento adequado da fibra, o layout de orientação e o tratamento de superfície da fibra (por exemplo, revestimento ou tratamento de plasma da fibra de carbono) podem melhorar a ligação interfacial e, assim, aumentar a resistência à deformação térmica.

Além disso, a influência da umidade no náilon na impressão 3D é especialmente pronunciada. O nylon absorve umidade facilmente; a umidade leva a imprecisões dimensionais durante a impressão, enfraquecimento da ligação entre camadas e redução das propriedades mecânicas da peça final. Para combater esses problemas, alguns novos pós e materiais de filamentos de nylon incluem modificadores de baixa absorção de umidade ou adotam rotinas de secagem a vácuo/pós-processamento. Particularmente para filamentos de nylon reforçados com fibra de carbono, o controle rigoroso da umidade antes do armazenamento e da impressão é essencial para manter a qualidade e a resistência da impressão.

Precisão de superfície e pós-processamento são outras áreas de inovação. Peças de nylon impressas em 3D frequentemente apresentam superfícies rugosas e linhas de camada visíveis. Para componentes funcionais ou invólucros estéticos, o acabamento de superfície é essencial, podendo incluir lixamento mecânico, jateamento de esferas, polimento químico, revestimento ou pintura, ou tratamento térmico. Para nylon reforçado com fibra de carbono, pode ocorrer arrancamento ou exposição da fibra, exigindo um projeto especial do fluxo de trabalho de acabamento de superfície para evitar problemas de saída, desgaste ou corrosão secundária da fibra.

Finalmente, deve-se levar em consideração a capacidade de impressão em comparação com as compensações econômicas. Embora os pós de nylon reforçados com fibra de carbono e de alto desempenho ofereçam excelente resistência, resistência ao calor e ao desgaste, os custos e a complexidade de fabricação aumentam consideravelmente. A frequência de desgaste dos bicos, a confiabilidade da impressora, os custos de troca de material, o consumo de energia e as despesas de pós-processamento tornam-se significativos em projetos reais. Além disso, grandes peças estruturais ou a produção em lotes industriais exigem mais volume de impressão, taxa de reciclagem de pó, reutilização de resíduos, etc. Projetistas ou engenheiros devem realizar uma análise de custo-benefício antes de escolher o material e o processo para determinar se o retorno justifica o investimento.

Essas inovações, combinadas com testes experimentais e avanços na ciência dos materiais, estão levando o papel do náilon na impressão 3D da fabricação de protótipos para verdadeiros componentes funcionais. Da produção em laboratório de pequena escala à fabricação em grande volume com requisitos exigentes de resistência estrutural e durabilidade, o náilon reforçado com fibra de carbono está definido para desempenhar um papel cada vez mais crítico nos setores aeroespacial, automotivo, de máquinas industriais e até mesmo de eletrônicos de consumo.