Avanços na aplicação de materiais de náilon resistentes a produtos químicos em sistemas de fluidos industriais

Dec 31, 2025

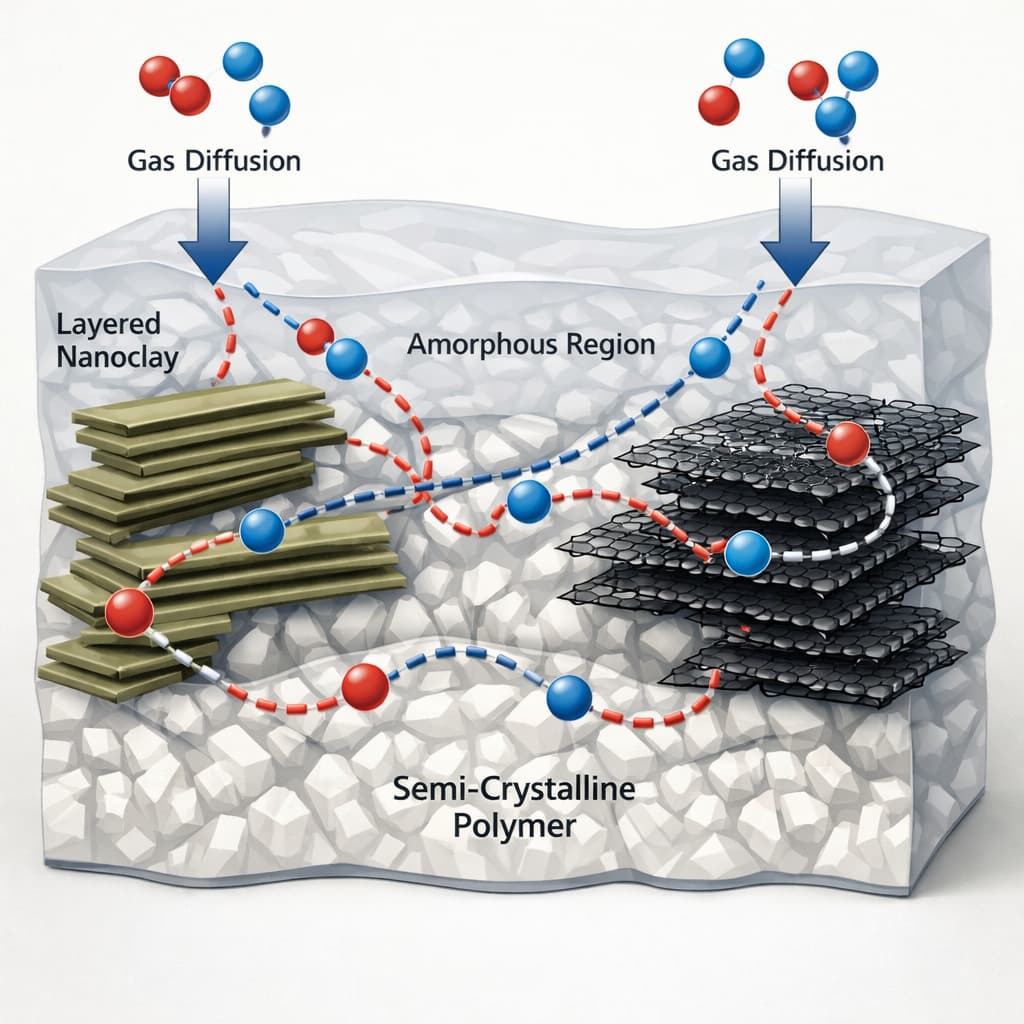

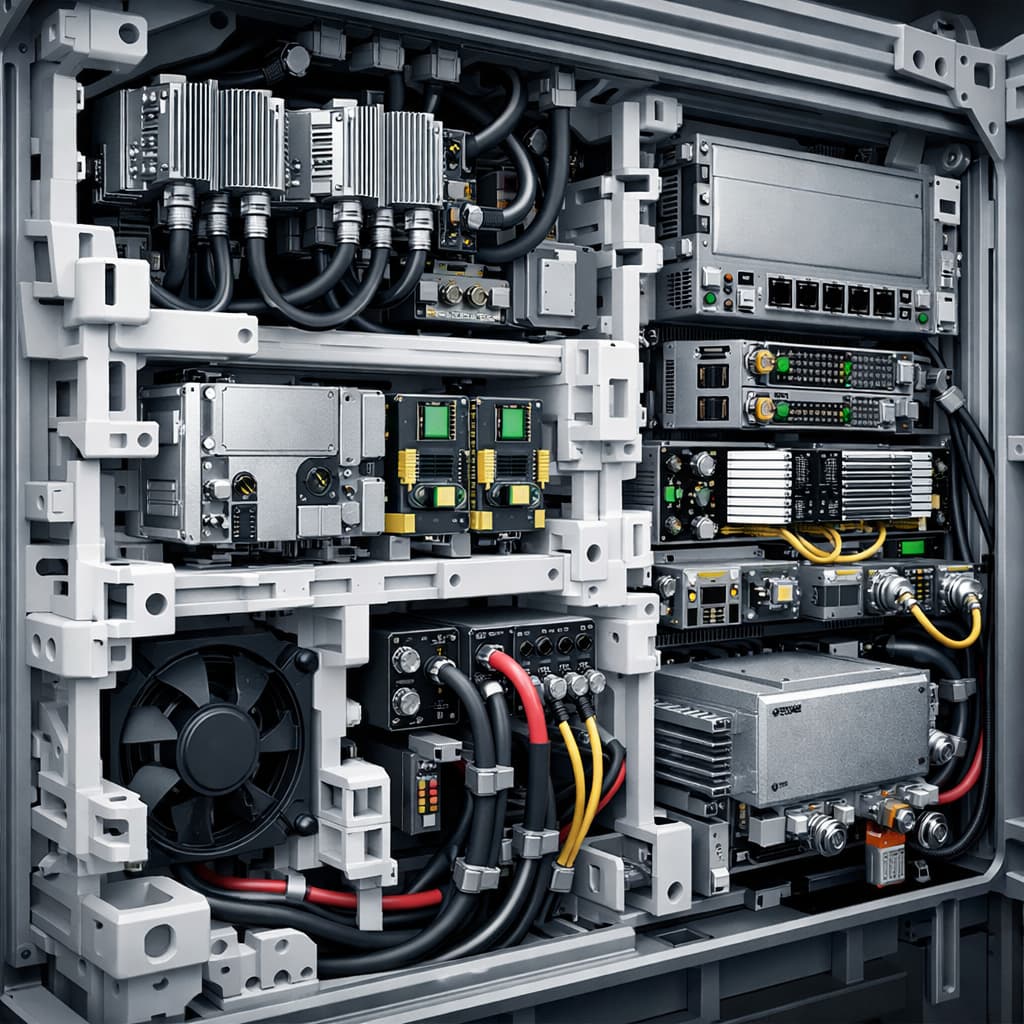

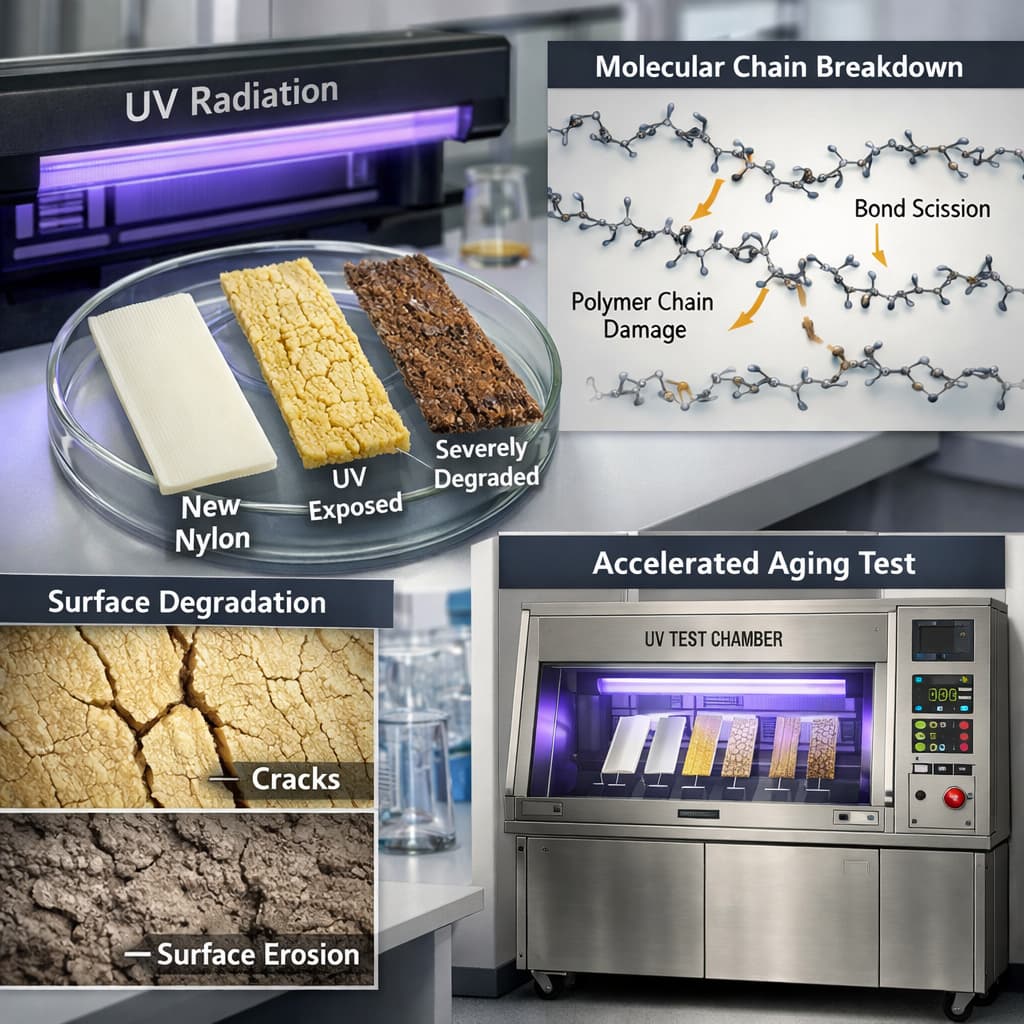

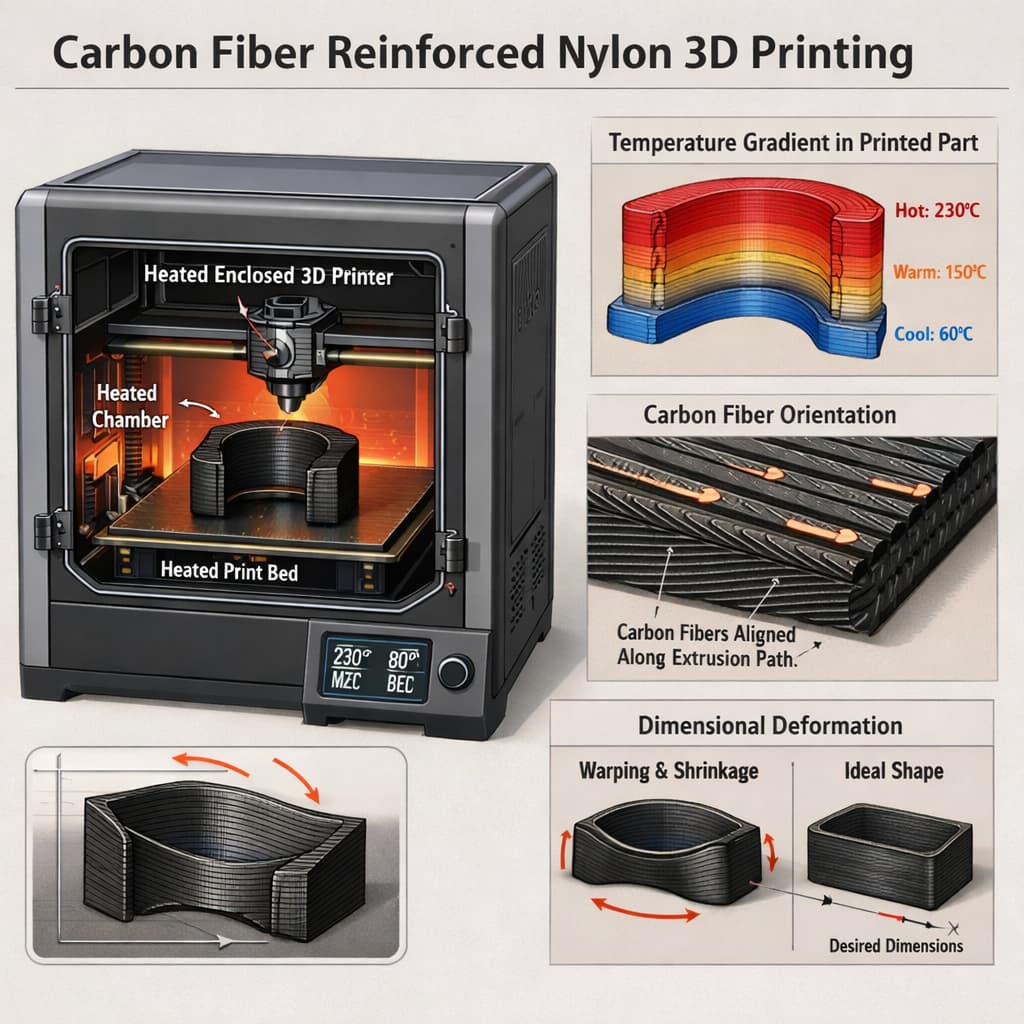

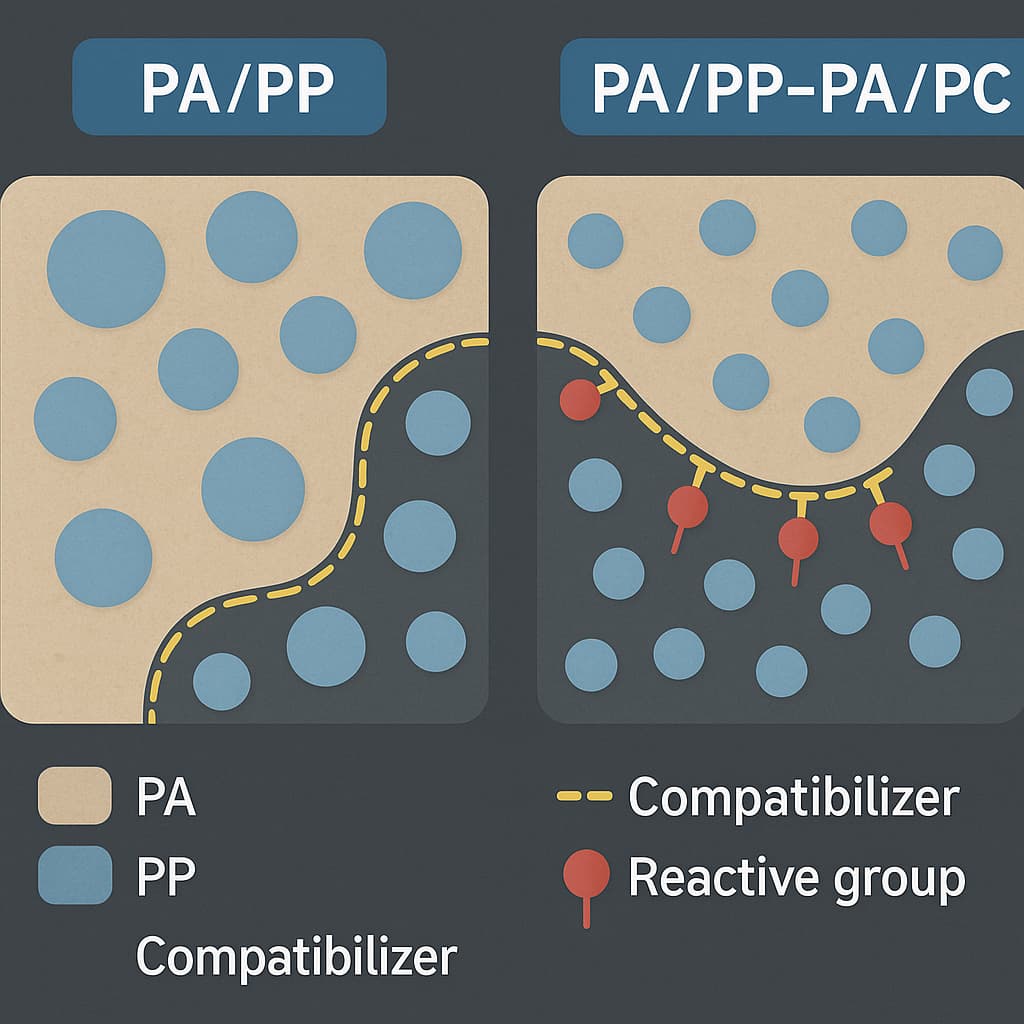

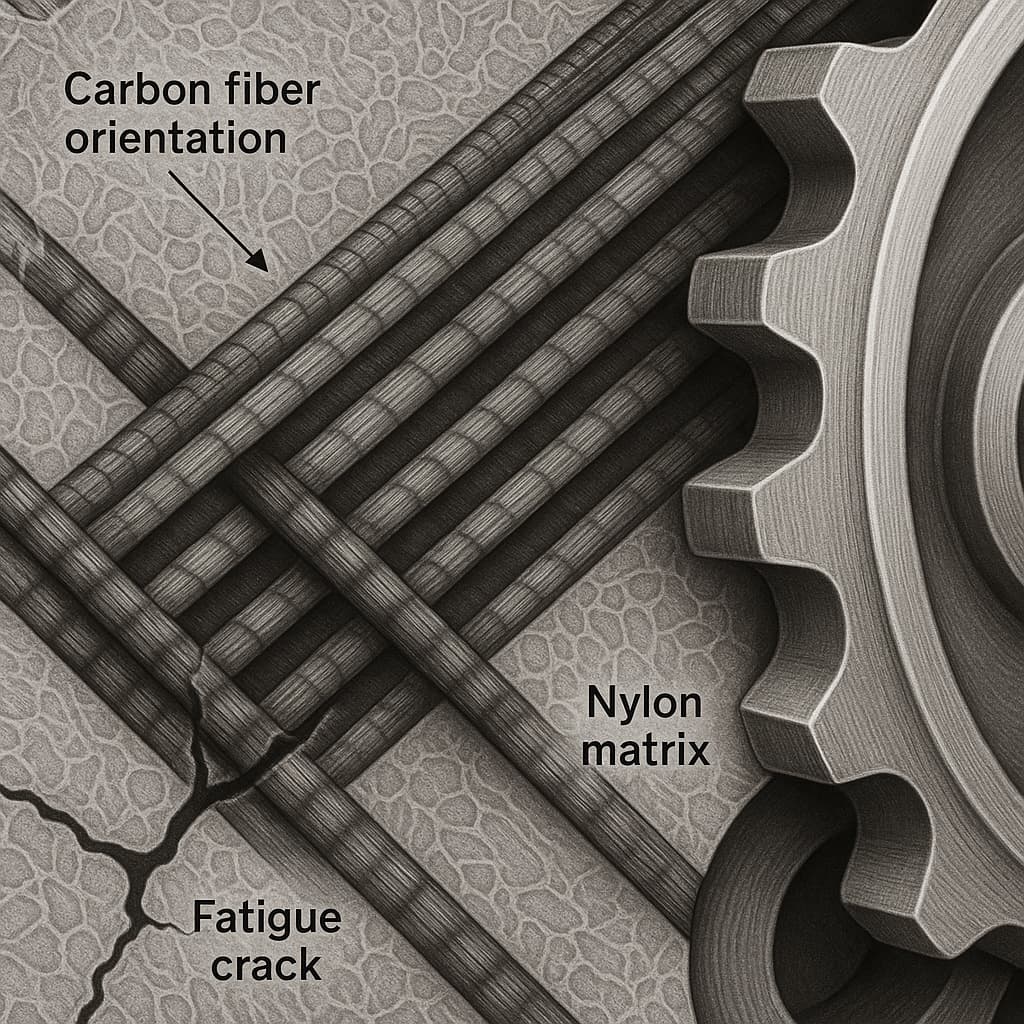

Nos sistemas industriais modernos, os sistemas de manuseio de fluidos desempenham um papel crucial no transporte, dosagem, resfriamento, limpeza e transferência de fluidos químicos. Sua estabilidade operacional determina diretamente a segurança, a confiabilidade e a vida útil de todo o equipamento. À medida que indústrias como a química, a de semicondutores, a farmacêutica, a de novas energias e a de manufatura avançada impõem requisitos cada vez mais rigorosos quanto à pureza dos fluidos, à integridade da vedação e à confiabilidade a longo prazo, os materiais metálicos tradicionais e os plásticos de engenharia convencionais estão gradualmente revelando suas limitações. Nesse contexto, Materiais de nylon super resistentes a produtos químicos surgiram como um avanço tecnológico fundamental para aplicações em sistemas de fluidos industriais.Os sistemas de fluidos industriais estão expostos a ambientes químicos altamente complexos, incluindo Ácidos fortes, bases fortes, álcoois, cetonas, ésteres, solventes orgânicos e fluidos multicomponentes contendo sais e aditivos. Os materiais de náilon convencionais tendem a sofrer hidrólise, inchaço, degradação mecânica e até mesmo fissuras por tensão sob exposição prolongada a esses meios, especialmente sob temperatura e pressão elevadas. Materiais de nylon super resistentes a produtos químicos Abordar esses desafios por meio da otimização sistemática da estrutura molecular, cristalinidade e desenvolvimento da formulação aumenta significativamente a estabilidade em ambientes químicos agressivos.Do ponto de vista estrutural, esses materiais frequentemente adotam arquiteturas moleculares de baixa polaridade ou de cadeia longa para reduzir a concentração de grupos amida, minimizando assim a afinidade com a água e solventes polares. A incorporação de segmentos de copolímero quimicamente estáveis e a estabilização dos grupos terminais suprimem eficazmente a degradação da cadeia molecular causada por meios ácidos ou alcalinos. Uma morfologia cristalina altamente controlada forma ainda uma estrutura interna densa que limita a permeação química, mantendo a resistência mecânica.Em aplicações práticas, O náilon super resistente a produtos químicos é amplamente utilizado em tubulações para transporte de fluidos, conectores rápidos, corpos de válvulas, carcaças de bombas, componentes de filtragem e carcaças de sensores. Em comparação com os metais, esses materiais oferecem menor peso e maior liberdade de design, permitindo estruturas integradas que minimizam as interfaces de vedação e os riscos de vazamento. Sua resistência à corrosão também impede a lixiviação de íons e a degradação da superfície, o que é particularmente crítico nas indústrias de semicondutores e farmacêutica, onde a pureza do meio é essencial.Para sistemas de fluidos de alta temperatura, a durabilidade a longo prazo é um fator decisivo. Graças a sistemas de modificação e estabilização resistentes ao calor, o náilon super-resistente a produtos químicos mantém a resistência mecânica e a precisão dimensional mesmo sob exposição prolongada ao calor e a produtos químicos agressivos. Esse desempenho o torna altamente adequado para sistemas de troca de calor, circuitos de circulação química e sistemas de gerenciamento térmico de baterias em aplicações de novas energias. Comparado com as soluções tradicionais, esses materiais reduzem significativamente a frequência de manutenção e prolongam a vida útil do sistema, resultando em uma eficiência superior em termos de custo ao longo do ciclo de vida.Com a crescente demanda por sistemas de fluidos industriais inteligentes e modulares, a processabilidade e a consistência tornaram-se igualmente importantes. O náilon super-resistente a produtos químicos demonstra uma janela de processamento estável em moldagem por injeção, extrusão e usinagem secundária, permitindo uma produção confiável em larga escala. Seu desempenho previsível permite que os engenheiros realizem simulações estruturais e de vida útil precisas nas fases iniciais do projeto, aprimorando ainda mais a confiabilidade do sistema.De modo geral, o avanço na aplicação do náilon super-resistente a produtos químicos representa não apenas uma melhoria no desempenho do material, mas também uma evolução na filosofia de projeto de sistemas de fluidos industriais. Através da sinergia entre ciência dos materiais, engenharia estrutural e otimização de sistemas, esses náilons avançados estão substituindo cada vez mais os materiais tradicionais e se consolidando como componentes fundamentais em sistemas de fluidos industriais de alta confiabilidade..

LEIA MAIS