Estratégia de Seleção de Materiais de Nylon de Alto CTI em Eletrodomésticos e Eletrodomésticos

Sep 19, 2025

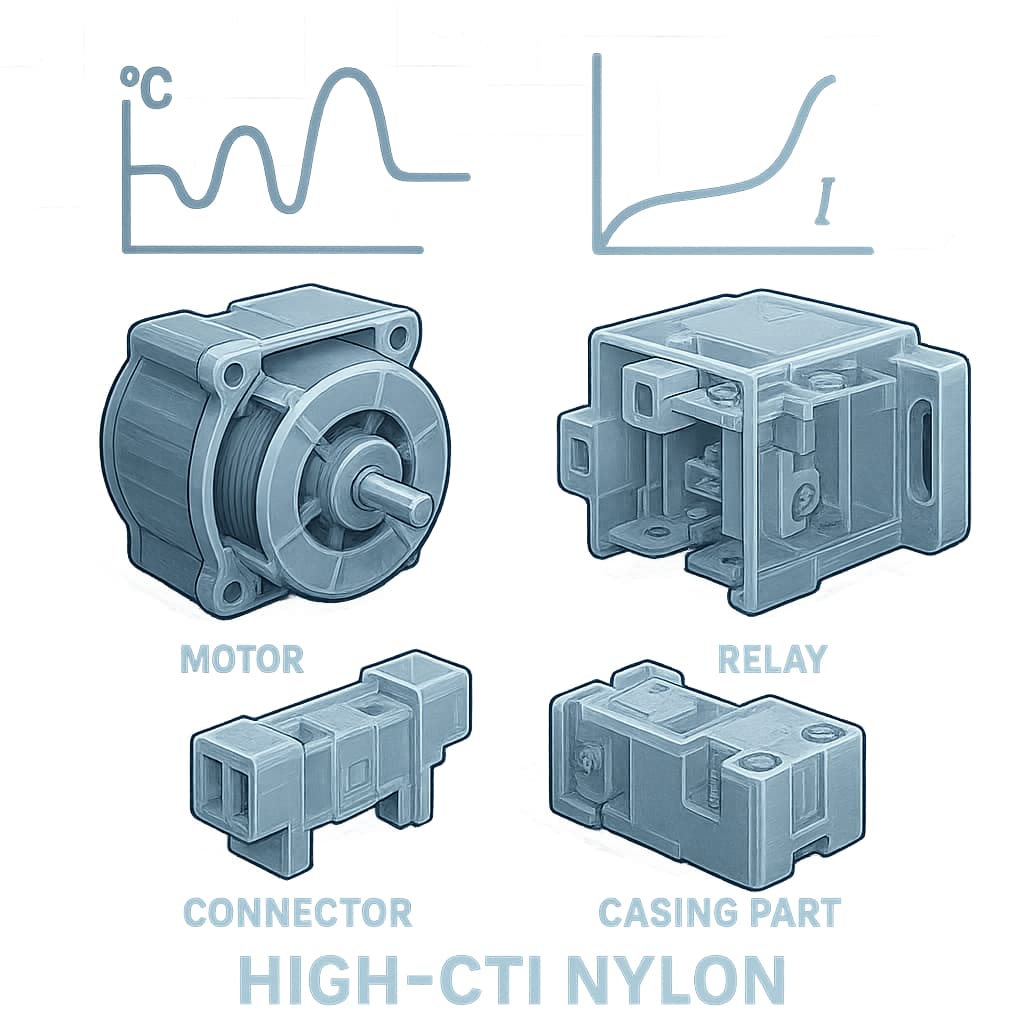

No setor de eletrônicos e eletrodomésticos, os materiais de nylon com alto CTI (Índice de Rastreamento Comparativo) são cada vez mais procurados por engenheiros de projeto e cientistas de materiais devido à sua excelente resistência à corrosão elétrica e desempenho de isolamento. A escolha do nylon com alto CTI adequado afeta não apenas a segurança do produto, mas também a vida útil, a confiabilidade e o custo. Portanto, a estratégia de seleção deve considerar diversos aspectos de forma abrangente.

IÉ crucial entender o significado físico da métrica CTI. O valor do CTI reflete a capacidade de um material de resistir ao rastreamento de superfície ou à descarga elétrica em condições de alta umidade e poluição. Quanto maior o CTI, menor a probabilidade de um material desenvolver arcos ou caminhos condutores em sua superfície quando exposto a condições de umidade. Isso é especialmente importante para invólucros, interruptores, tomadas e outros componentes expostos ao ar que podem conter sujeira ou umidade. Geralmente, um valor de CTI de 400 V ou superior é considerado de alta qualidade, adequado para ambientes externos ou com alta umidade; para eletrônicos de consumo internos, valores de CTI entre 175 V e 250 V são comuns e frequentemente suficientes.

Odeve-se considerar o desempenho térmico do material e a temperatura de transição vítrea (Tg). Na eletrônica, o aquecimento de placas de circuito, componentes e até mesmo do revestimento externo impõe altas cargas de temperatura aos materiais. Embora o náilon (poliamida) naturalmente ofereça boa resistência ao calor, suas especificações variam muito. É necessário examinar tanto a temperatura de operação contínua quanto a temperatura de pico transitória, e se o valor do CTI se degrada em condições de alta temperatura. Também é importante verificar se o material é modificado com estabilizadores de calor ou reforços de fibra de vidro; estes podem melhorar o desempenho térmico, mas também podem afetar o isolamento elétrico (por exemplo, fibras expostas podem alterar os caminhos de propagação do efeito corona na superfície).

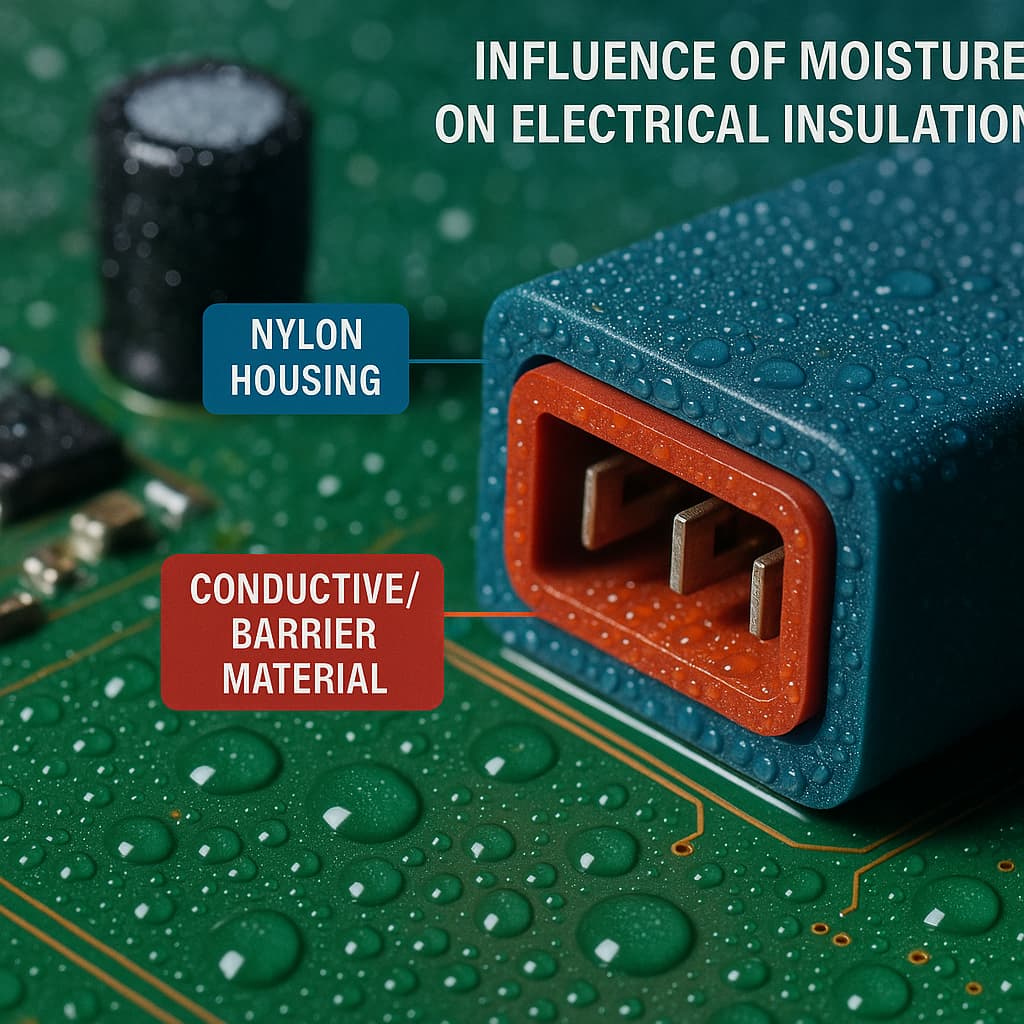

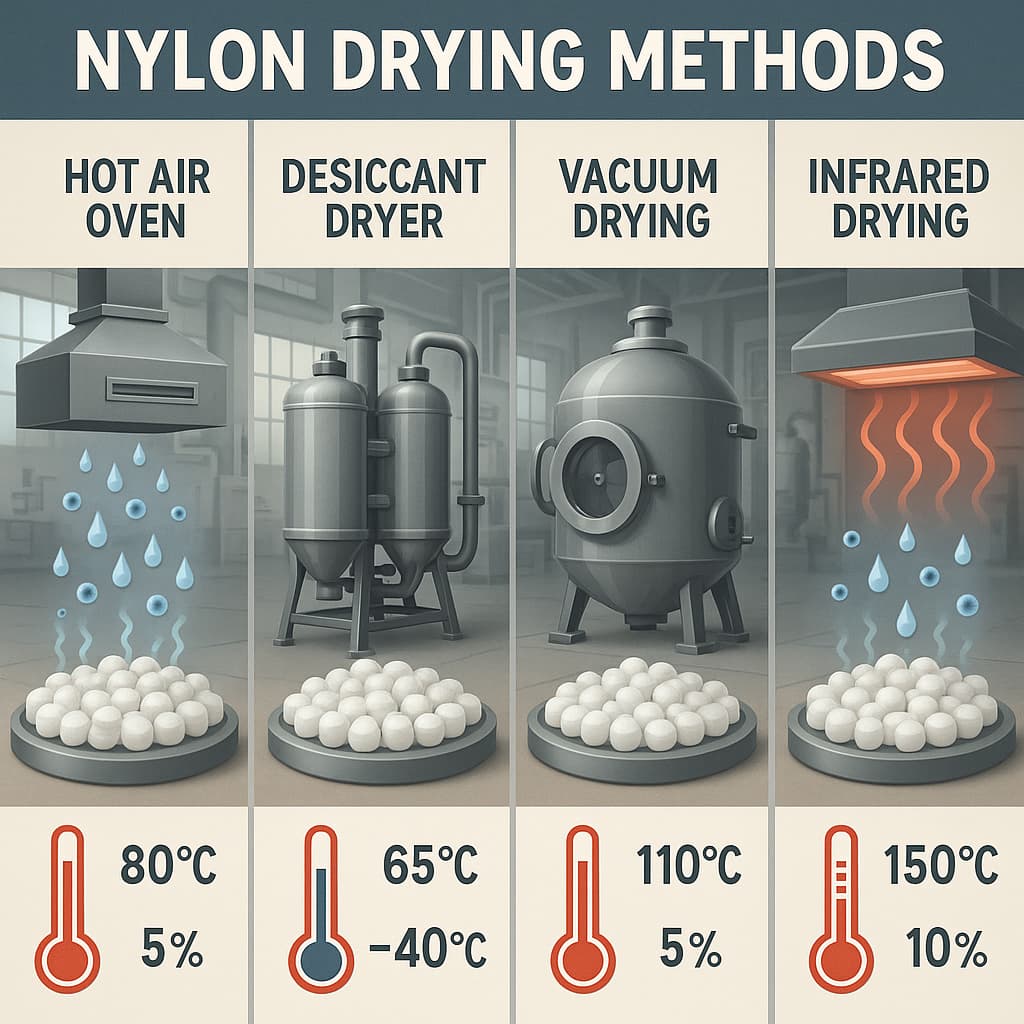

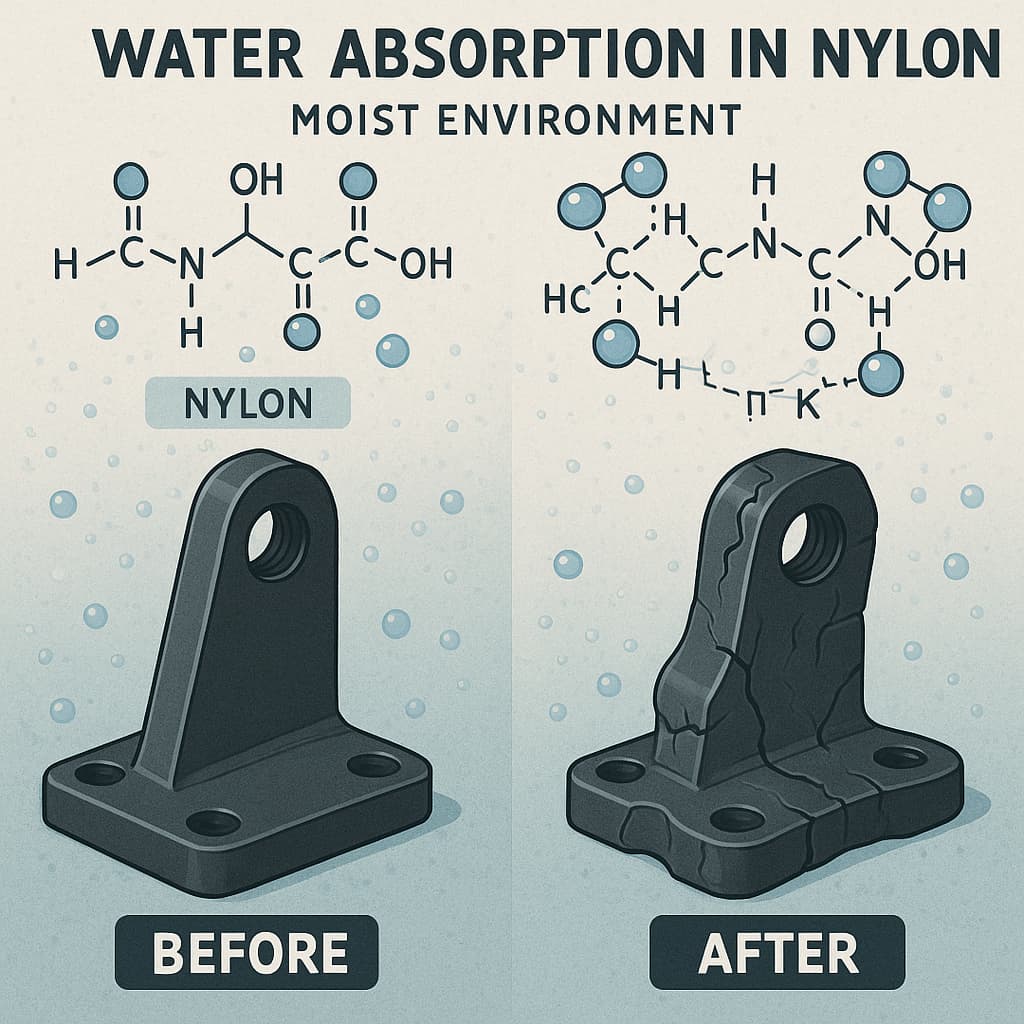

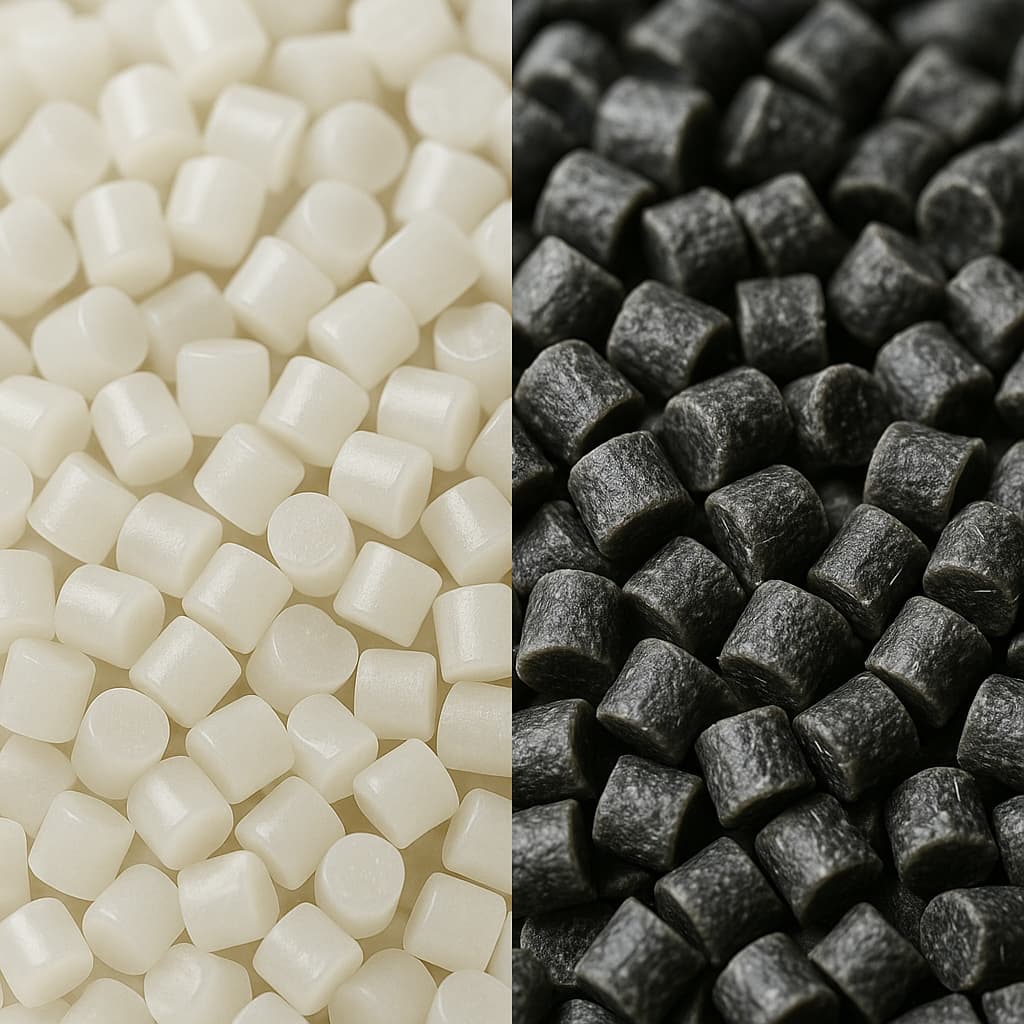

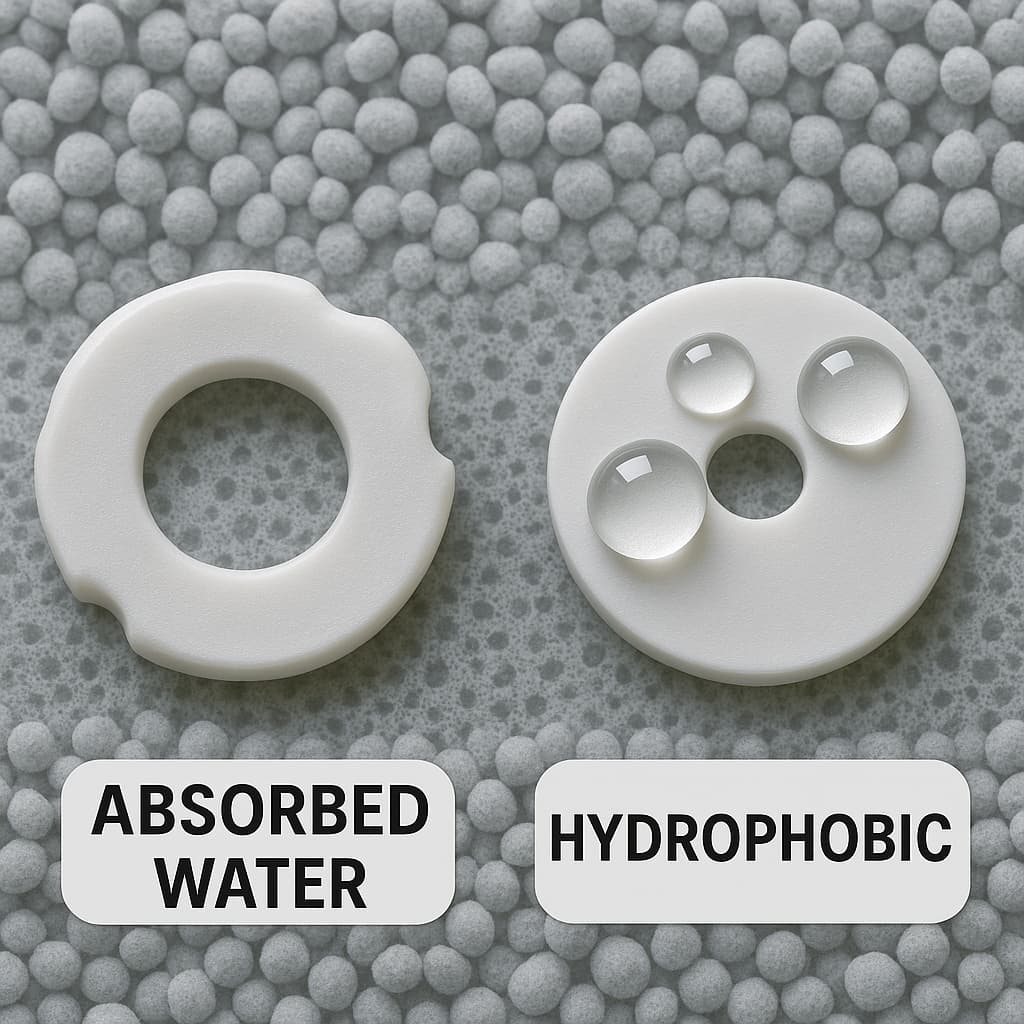

TA taxa de absorção de umidade e seu efeito nas características elétricas não podem ser ignorados. O nylon tende a absorver água; quando hidratado, suas propriedades isolantes se deterioram, o volume aumenta, a resistência mecânica diminui e o valor do CTI pode cair significativamente. Na prática, inspecione como o material se comporta sob absorção saturada: se sua resistência ao rastreamento ou à formação de arco no estado encharcado permanece aceitável. Se o ambiente envolver alta umidade ou mudanças bruscas de temperatura, considere também o desempenho após repetidos ciclos de secagem e secagem. Alguns nylons com alto CTI são modificados (com negro de fumo ou outros aditivos) para reduzir a absorção de água; embora mais caros, esses materiais costumam ser mais confiáveis em condições adversas.

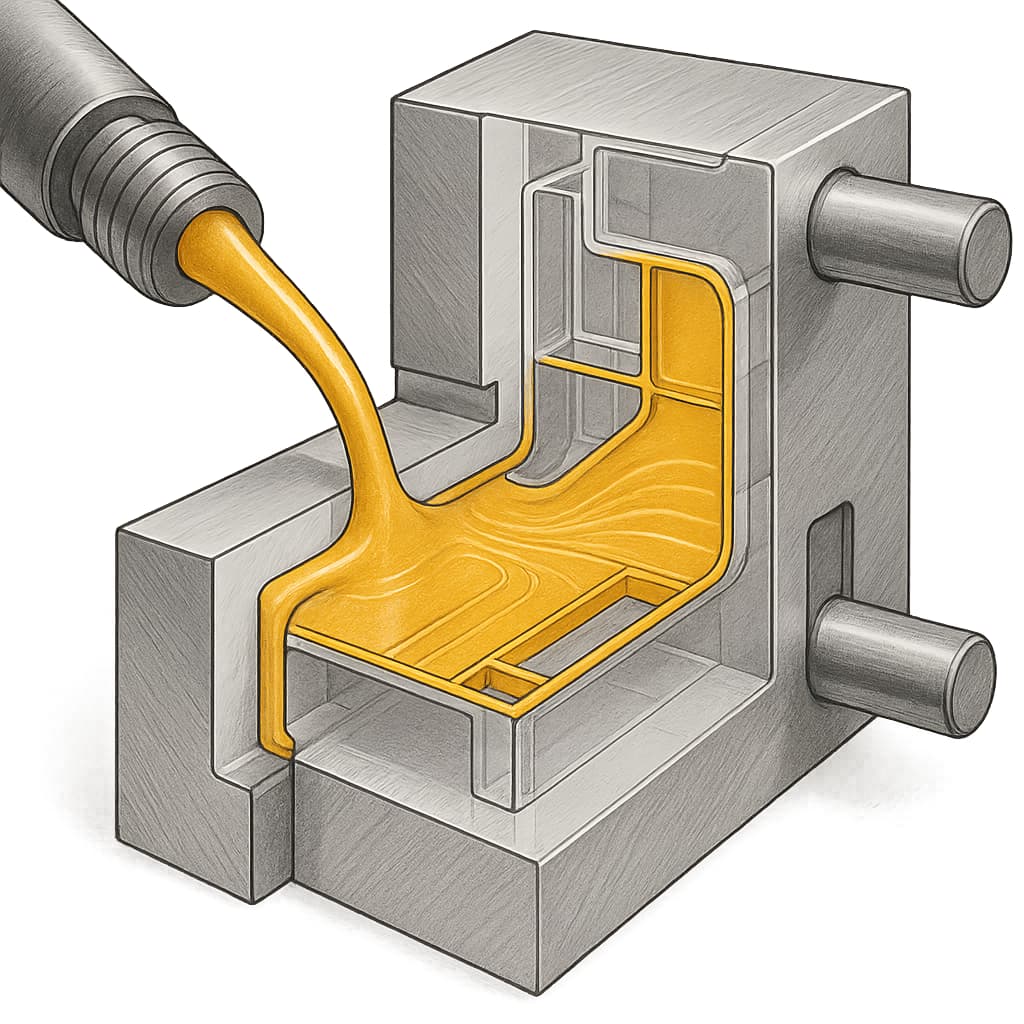

Po comportamento de processamento e os requisitos do método de formação são importantes. Carcaças, sedes de pinos, conectores, etc., são geralmente fabricados por moldagem por injeção, extrusão ou outros processos de conformação de plástico. O nylon de alto CTI, especialmente quando preenchido (fibra de vidro, pós inorgânicos, negro de fumo) ou estabilizado às intempéries, pode alterar o comportamento do fluxo de fusão, a viscosidade, o índice de fluxo de fusão (MFI) e a temperatura do fundido. Isso afetará o projeto do molde, a uniformidade da espessura da parede, a dificuldade de desmoldagem e a qualidade do acabamento superficial. Um fluxo ruim pode levar a disparos curtos, linhas de solda, bolhas de ar ou marcas de afundamento. Portanto, ao selecionar o material, deve-se obter nas folhas de dados o índice de fusão, a temperatura de fusão e a faixa de temperatura de processamento e garantir que correspondam à capacidade do equipamento.

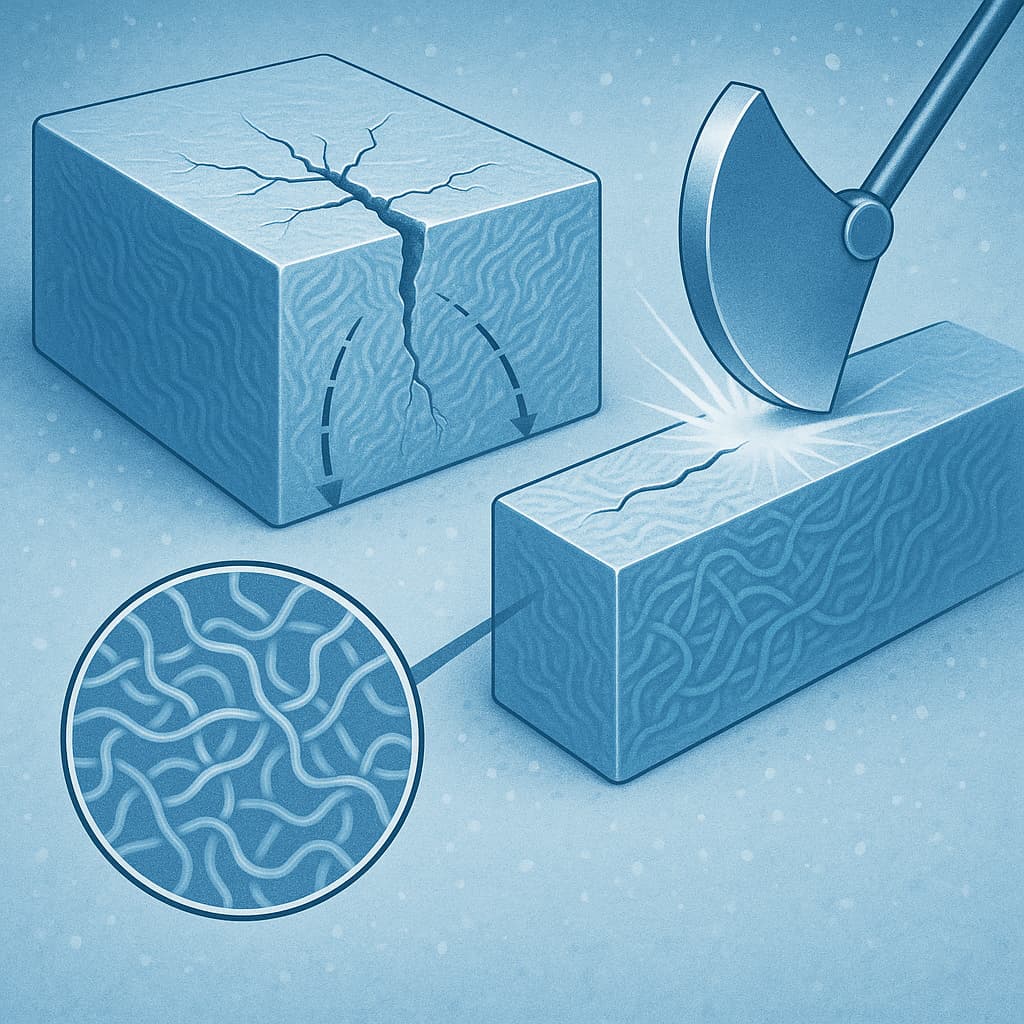

Lconfiabilidade de longo prazo e regulamentação ambiental devem ser consideradas. Produtos neste setor frequentemente exigem vida útil de vários anos ou mais. A degradação do desempenho ao longo do tempo sob condições de temperatura, umidade e estresse elétrico é esperada. Questões-chave são se o nylon de alto CTI oxidará, amarelará, ficará quebradiço ou rachará. Além disso, ele deve estar em conformidade com regulamentações como RoHS e REACH: usar retardantes de chama atóxicos, não conter substâncias proibidas; os aditivos não devem comprometer a reciclabilidade. Também é necessário verificar se o fornecedor fornece dados de testes de envelhecimento acelerado (alta temperatura, alta umidade, ciclos de tensão) e se a amostra do material é certificada pelas normas UL ou IEC.

CA estabilidade da cadeia de suprimentos e dos suprimentos não deve ser subestimada. O nylon de alto desempenho geralmente acarreta custos mais elevados com matérias-primas, cargas, corantes e retardantes de chamas de segurança do que o nylon padrão. As equipes de projeto devem equilibrar os requisitos de desempenho com o orçamento. Em equipamentos produzidos em massa, como eletrodomésticos, adaptadores de energia e dispositivos de comunicação, o custo do material e a eficiência do processamento influenciam diretamente o custo total. Além disso, o prazo de entrega do fornecedor e a consistência entre lotes (variação no desempenho entre os lotes) podem afetar diretamente a confiabilidade da fabricação. Escolher uma marca de nylon de alto CTI confiável, entender seu estoque global ou local e ter fontes alternativas para cobrir interrupções no fornecimento são características de uma estratégia de seleção de materiais madura.

Ctestes abrangentes e validação de protótipos são indispensáveis. Fichas técnicas teóricas são instrutivas, mas o desempenho real no uso final é influenciado pelas condições ambientais, projeto estrutural, distribuição da espessura da parede, acabamento superficial e muito mais. Engenheiros de projeto devem solicitar amostras de material e realizar testes de montagem reais em ambientes esperados, incluindo ciclos extremos de temperatura/umidade, testes de resistência dielétrica, testes de rastreamento de superfície, choque térmico, testes de resistência mecânica, etc., para verificar o comportamento do material em aplicações específicas. Também é necessário considerar uma margem de projeto para acomodar a degradação do desempenho.

Em resumo, selecionar materiais de nylon de alto CTI Em eletrônicos e eletrodomésticos, há uma compensação multifatorial: é preciso ir além das métricas de isolamento, considerando resistência térmica, absorção de umidade, processabilidade, confiabilidade e conformidade regulatória. Somente quando desempenho, custo, fabricação e regulamentação estão em equilíbrio, o produto final pode alcançar segurança, durabilidade e competitividade no mercado.

LEIA MAIS