Como o Nylon Retardante de Chamas Alcança a Autoextinção: Mecanismos e Princípios de Retardo de Chamas

Aug 21, 2025

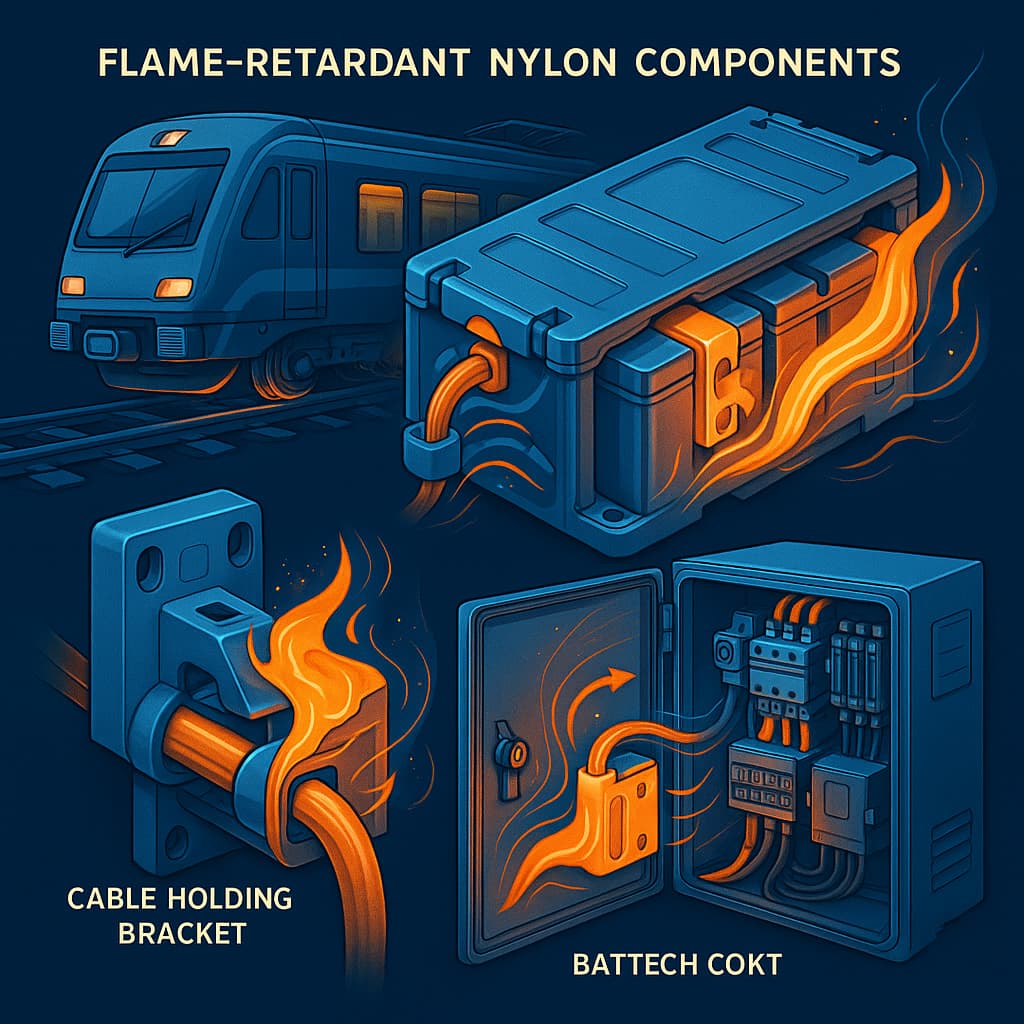

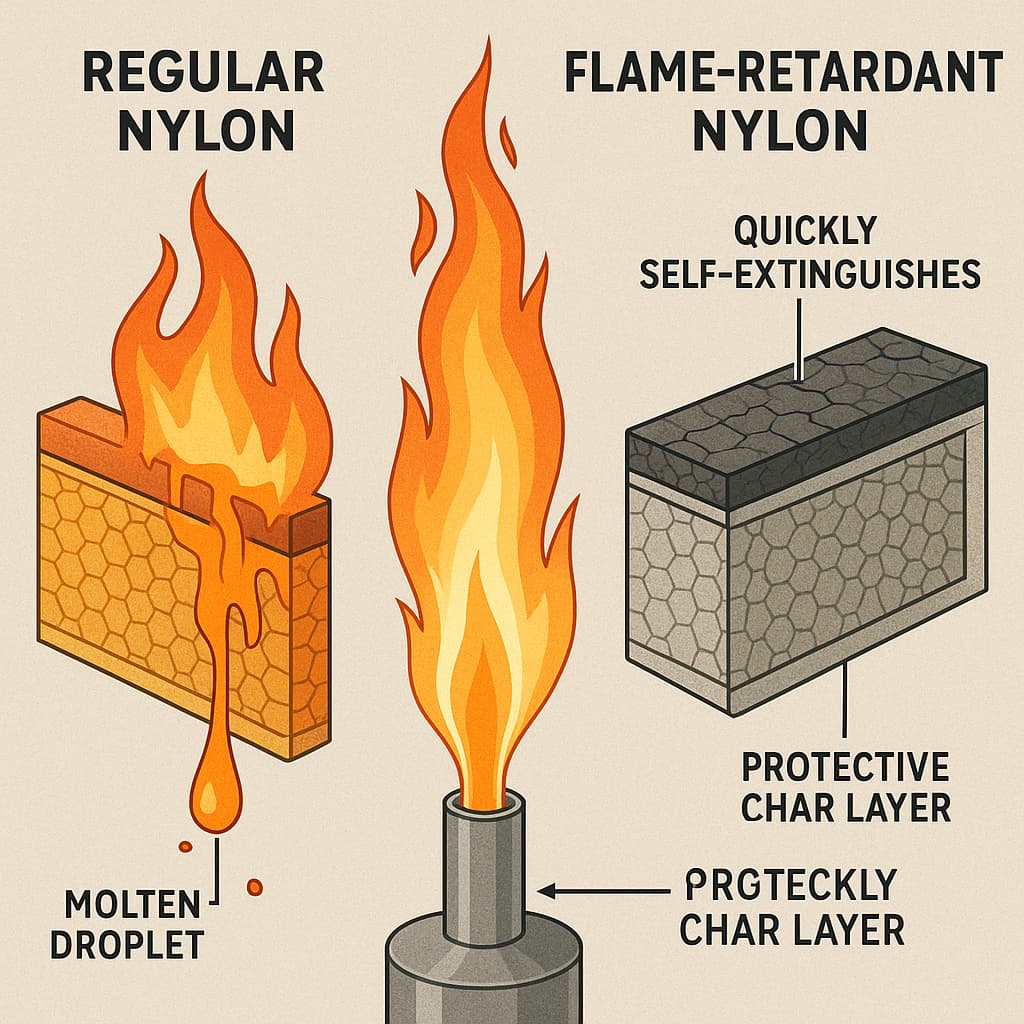

O nylon, como plástico de engenharia representativo, é amplamente utilizado em componentes automotivos, dispositivos elétricos e materiais de construção. No entanto, devido à sua estrutura de hidrocarbonetos e grupos amida, o náilon é inerentemente inflamável. Uma vez inflamado, queima rapidamente e pode produzir gotejamentos derretidos. Para aplicações que exigem alta segurança contra incêndio — como conectores elétricos, carcaças de eletrodomésticos e peças automotivas sob o capô — o náilon puro por si só é insuficiente. Nylon retardante de chamas capaz de se autoextinguir após a remoção da fonte de chama, oferece uma solução crucial. Mas como essa propriedade autoextinguível é alcançada?

O mecanismo fundamental consiste em interromper as reações em cadeia da combustão. A queima é essencialmente um processo que envolve calor, radicais livres e oxigênio. Quando o polímero se decompõe, os voláteis inflamáveis reagem com o oxigênio para sustentar a chama. Os retardadores de chama atuam interferindo nesse ciclo. Alguns absorvem calor, reduzindo a temperatura; outros liberam gases inertes para diluir a concentração de oxigênio; outros ainda formam uma camada de carvão que protege o polímero do oxigênio e do calor.

No nylon, os principais sistemas retardantes de chama incluem cargas halogenadas, à base de fósforo, à base de nitrogênio e inorgânicas. Retardantes halogenados, como compostos bromados e clorados, liberam haletos de hidrogênio durante a combustão, eliminando radicais livres e interrompendo a reação em cadeia. Embora eficazes, sua toxicidade e preocupações ambientais levaram a restrições em muitos setores.

Retardadores de chamas à base de fósforo são amplamente adotados atualmente. Após a decomposição, produzem ácidos fosfóricos ou polifosfóricos que promovem a formação de carbonização na superfície. A camada de carbonização bloqueia a transferência de oxigênio e calor, reduzindo a liberação de voláteis. Alguns retardadores de fósforo também atuam na fase gasosa, capturando radicais livres para um efeito duplo.

Retardantes à base de nitrogênio, como a melamina e seus derivados, atuam liberando gases inertes como nitrogênio ou amônia durante a combustão. Isso dilui o oxigênio na zona da chama e retarda a queima. Sistemas sinérgicos de fósforo e nitrogênio são particularmente eficazes, proporcionando forte retardamento de chamas em níveis de carga relativamente baixos.

Retardantes de chama inorgânicos, como hidróxido de alumínio e hidróxido de magnésio, decompõem-se endotermicamente em altas temperaturas, liberando vapor de água para resfriar e diluir o sistema. Embora exijam alta carga, são atóxicos e ecologicamente corretos, tornando-os adequados para nylon verde retardante de chamas.

Na prática, os engenheiros geralmente usam combinações personalizadas. Para isolamento elétrico, são preferíveis sistemas livres de halogênio e com baixa emissão de fumaça, geralmente misturas de fósforo e nitrogênio. Em componentes automotivos, o equilíbrio entre resistência à chama e resistência mecânica frequentemente requer reforço de fibra de vidro com retardantes à base de fósforo.

O desempenho autoextinguível do nylon retardante de chamas é comumente avaliado por meio de testes padrão, como o UL94. Dependendo da rapidez com que a amostra se extingue e evita a ignição do algodão com gotejamento, os materiais são classificados de HB a V-2, V-1 ou a classificação mais alta, V-0. Essas classificações são essenciais para a aceitação do produto em aplicações críticas de segurança.

Olhando para o futuro, regulamentações ambientais mais rigorosas estão impulsionando sistemas retardantes de chamas sem halogênio e com baixa emissão de fumaça. Formulações sinérgicas avançadas de fósforo-nitrogênio, retardantes em nanoescala e aditivos autocarregáveis estão surgindo como soluções de última geração. Eles não apenas aumentam a segurança, mas também expandem o papel do nylon em veículos elétricos, dispositivos de comunicação 5G e aplicações domésticas inteligentes.

Assim, a capacidade do nylon retardante de chamas de se autoextinguir decorre dos efeitos físicos e químicos combinados dos retardantes de chamas. A compreensão desses mecanismos permite que os engenheiros otimizem formulações que equilibrem a retardância à chama, a resistência mecânica e o desempenho ambiental, garantindo a relevância contínua do nylon em áreas críticas à segurança.

LEIA MAIS