Nylon reforçado com fibra de vidro longa vs. fibra de vidro curta: uma comparação completa das diferenças mecânicas e de processamento

Sep 04, 2025

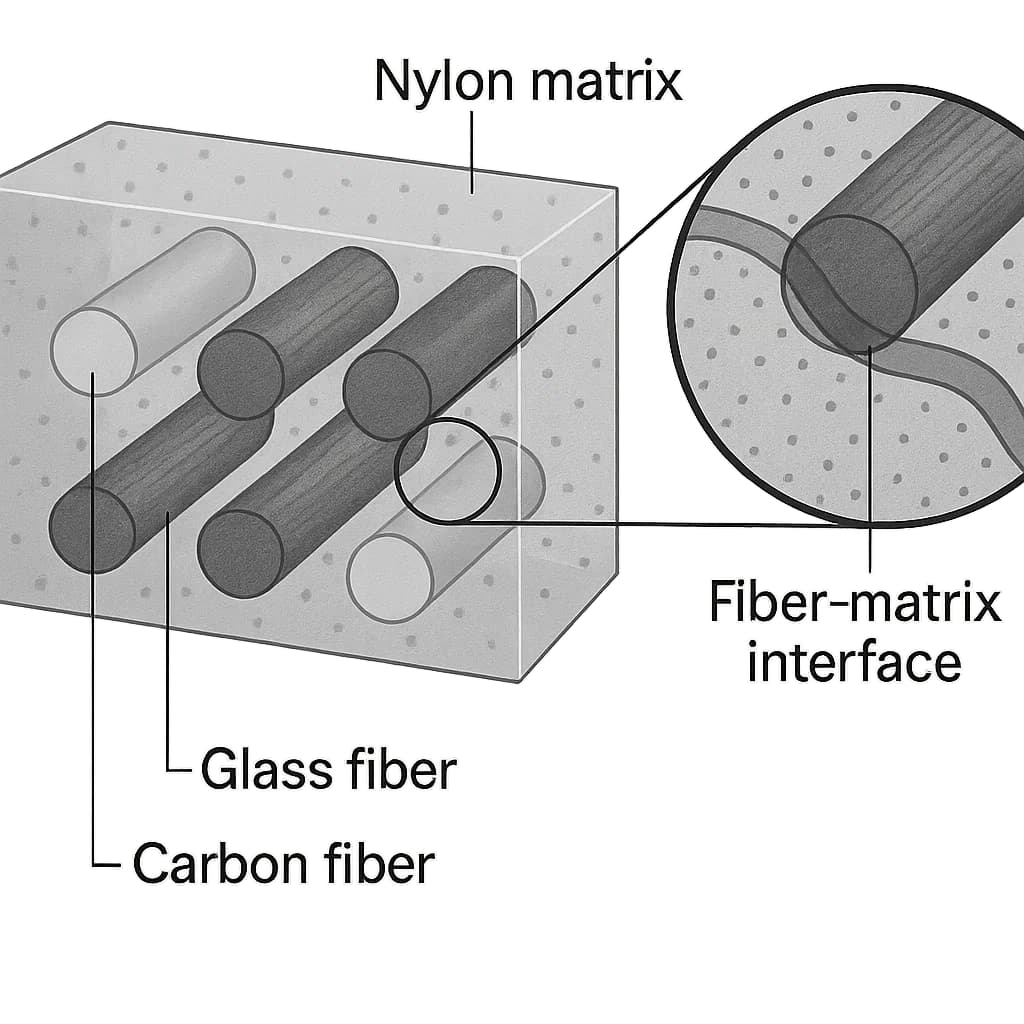

O reforço com fibra de vidro é um dos métodos de modificação mais comuns e eficazes em plásticos de engenharia. O nylon, como uma resina de alto desempenho, é frequentemente reforçado com fibras de vidro para melhorar a resistência, a rigidez e a resistência ao calor. As diferenças entre o reforço com fibra de vidro longa (LGF) e a fibra de vidro curta (SGF) vão além das propriedades mecânicas, influenciando o processamento, a estabilidade dimensional, a qualidade da superfície e o desempenho a longo prazo.

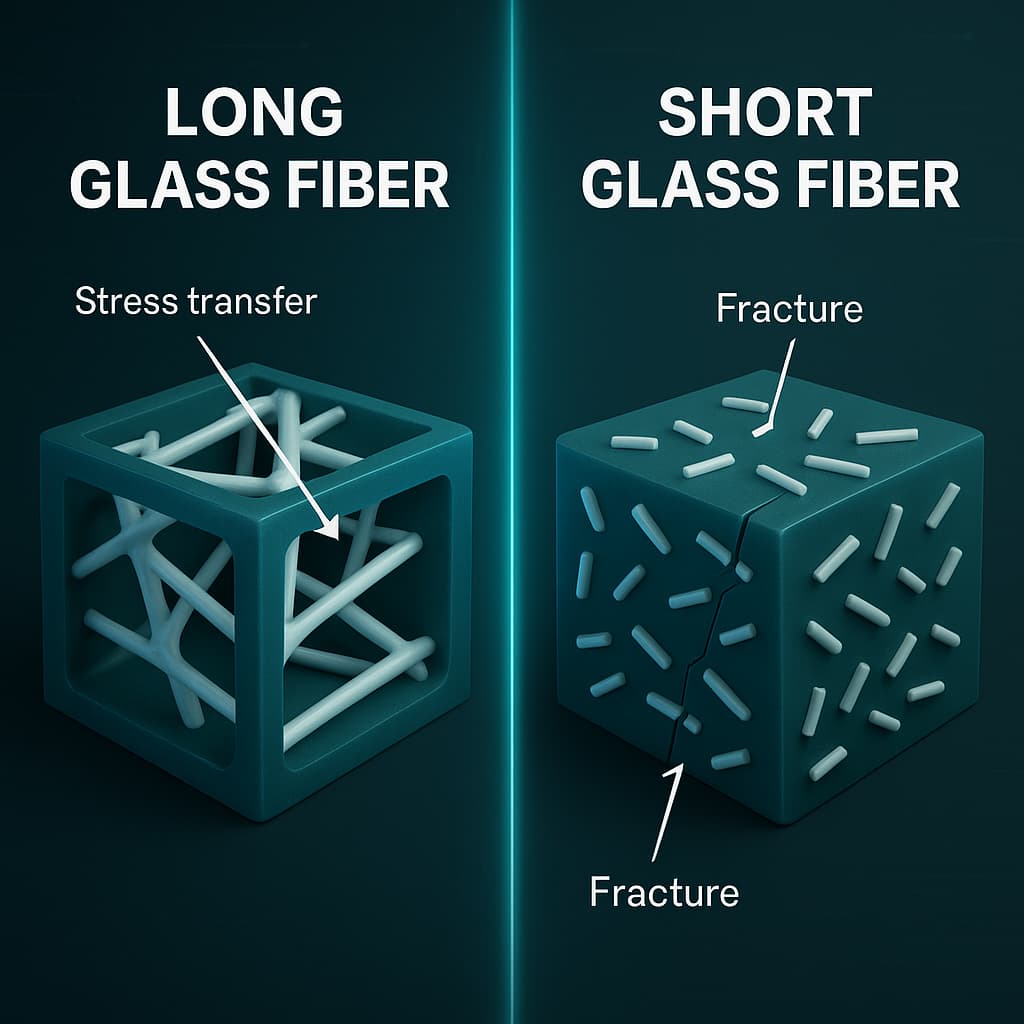

Do ponto de vista mecânico, O nylon reforçado com LGF supera o SGF em resistência e tenacidadeFibras longas formam uma estrutura semelhante a um esqueleto dentro da matriz de resina, permitindo melhor transferência e dispersão de tensões. Como resultado, a resistência à flexão, a resistência ao impacto e o desempenho à fadiga são significativamente aprimorados. Em contraste, o reforço com fibra de vidro (SGF), embora benéfico, é limitado devido às fibras mais curtas, que são mais propensas à quebra sob cargas pesadas. Portanto, Nylon LGF é amplamente utilizado em componentes estruturais que exigem durabilidade e resistência ao impacto, como peças automotivas, carcaças de ferramentas elétricas e máquinas industriais.

Em termos de estabilidade dimensional, O náilon reforçado com SGF apresenta encolhimento mais uniforme. O LGF tende a se orientar durante a moldagem por injeção devido às suas fibras mais longas, o que pode levar à contração anisotrópica, empenamento e tensões internas. Isso torna Materiais SGF mais adequado para aplicações que exigem dimensões precisas e qualidade de superfície lisa, como conectores eletrônicos, invólucros de aparelhos e componentes de precisão.

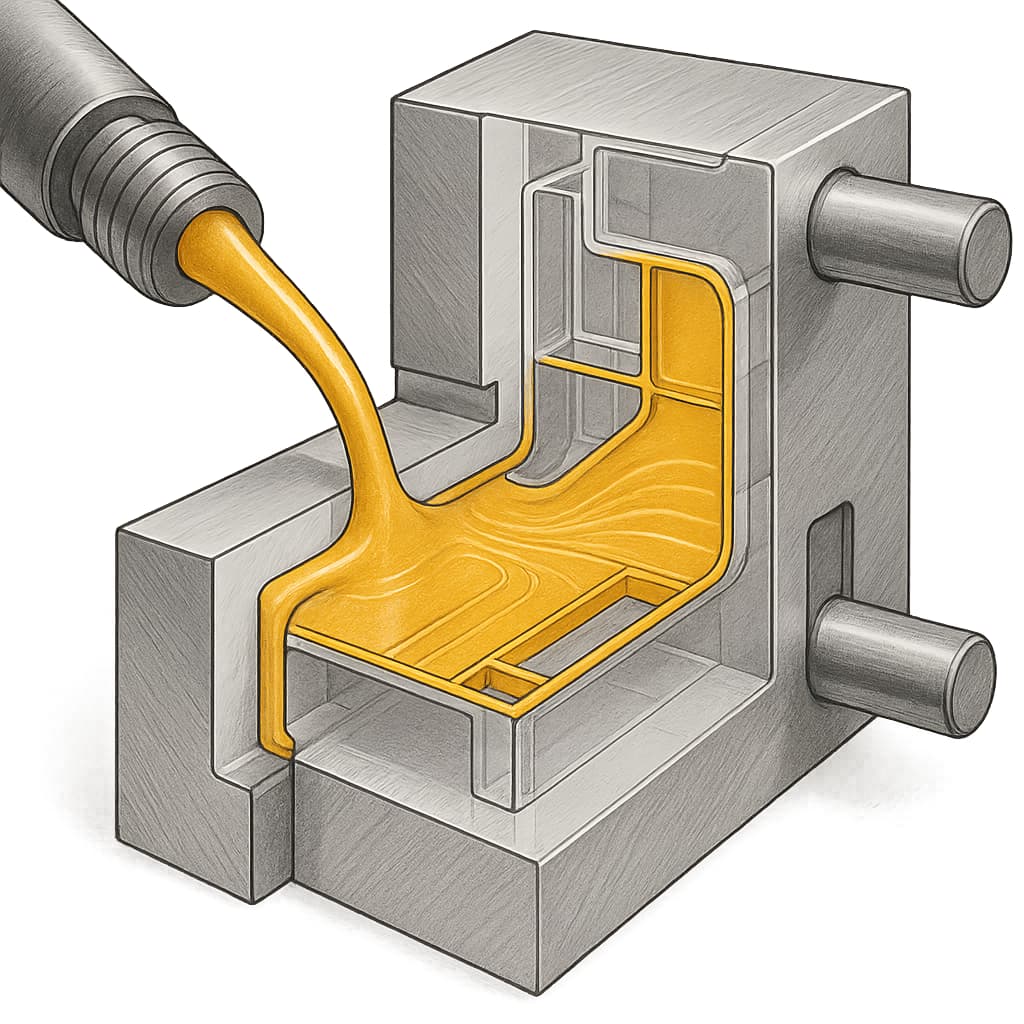

O comportamento de processamento também difere significativamente. O nylon reforçado com SGF se comporta mais como resinas convencionais para moldagem por injeção, com melhor fluidez e menor desgaste nos moldes. O LGF, no entanto, apresenta desafios: suas fibras mais longas podem se romper durante o processamento, exigindo equipamentos especializados e resistentes ao desgaste, como parafusos e bicos endurecidos. Embora isso aumente os custos de produção, as peças resultantes apresentam estabilidade mecânica superior e maior retenção de desempenho.

Em relação às propriedades de longo prazo, O náilon reforçado com LGF é claramente superior. Com as fibras se aproximando do comprimento crítico, uma rede tridimensional de intertravamento é formada dentro da matriz, garantindo melhor resistência à fluência e à fadiga. Componentes expostos a altas cargas, temperaturas elevadas ou ambientes agressivos mantêm suas propriedades por mais tempo com LGF. O nylon reforçado com SGF, por outro lado, apresenta degradação mais rápida sob estresse prolongado ou em condições de umidade.

Do ponto de vista de custos, O nylon SGF é mais econômico devido aos processos de produção maduros e processamento mais fácil, tornando-o adequado para aplicações de larga escala. O nylon LGF, embora mais caro, oferece níveis de desempenho que justificam seu uso em aplicações exigentes e de alto valor. A escolha, em última análise, depende do equilíbrio entre custo e requisitos de desempenho.

Em suma, os nylons reforçados com LGF e SGF não são concorrentes, mas sim soluções complementares. O LGF proporciona resistência e durabilidade superiores para aplicações estruturais, enquanto o SGF oferece melhor processabilidade e precisão dimensional para aplicações de precisão e estéticas. A seleção do material certo depende das demandas específicas do produto final.

LEIA MAIS