Perspectivas de aplicação da IA e do gêmeo digital na pesquisa e desenvolvimento de modificações de nylon.

Nov 26, 2025

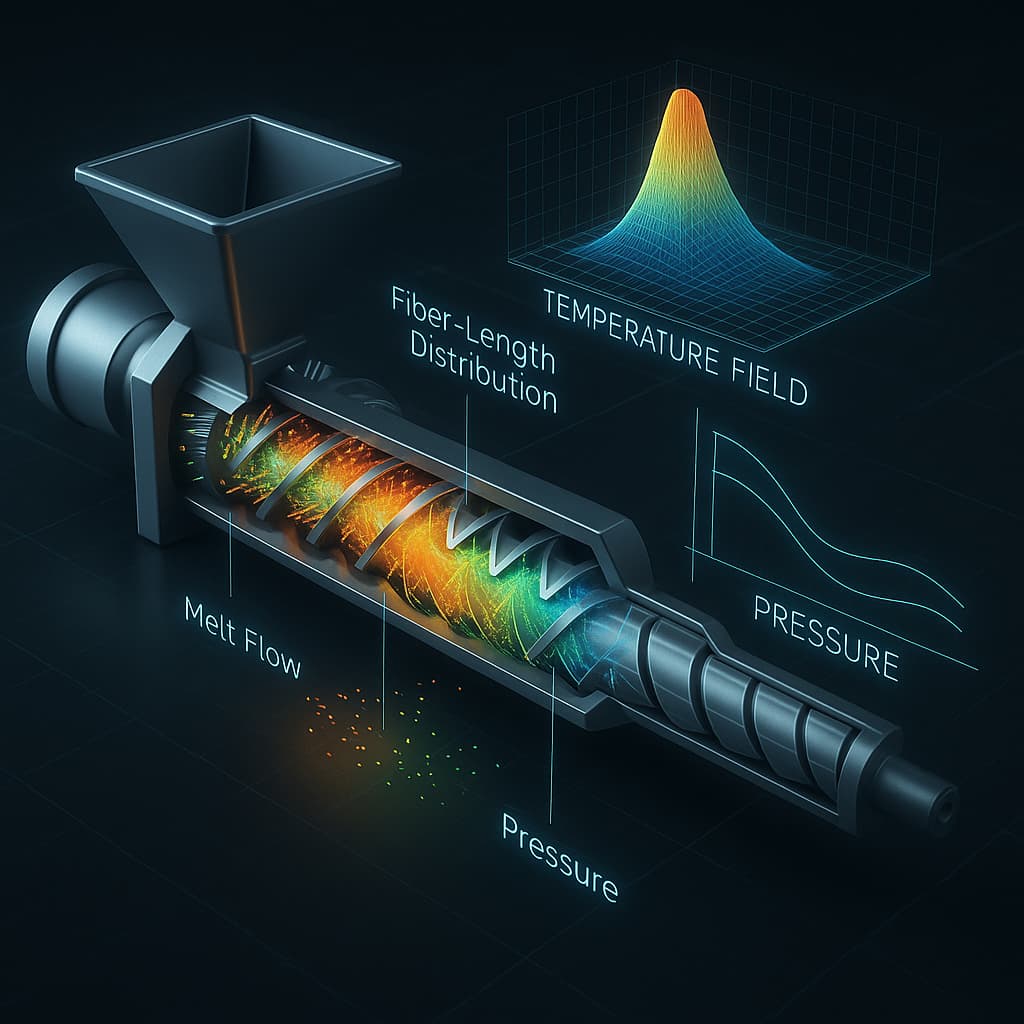

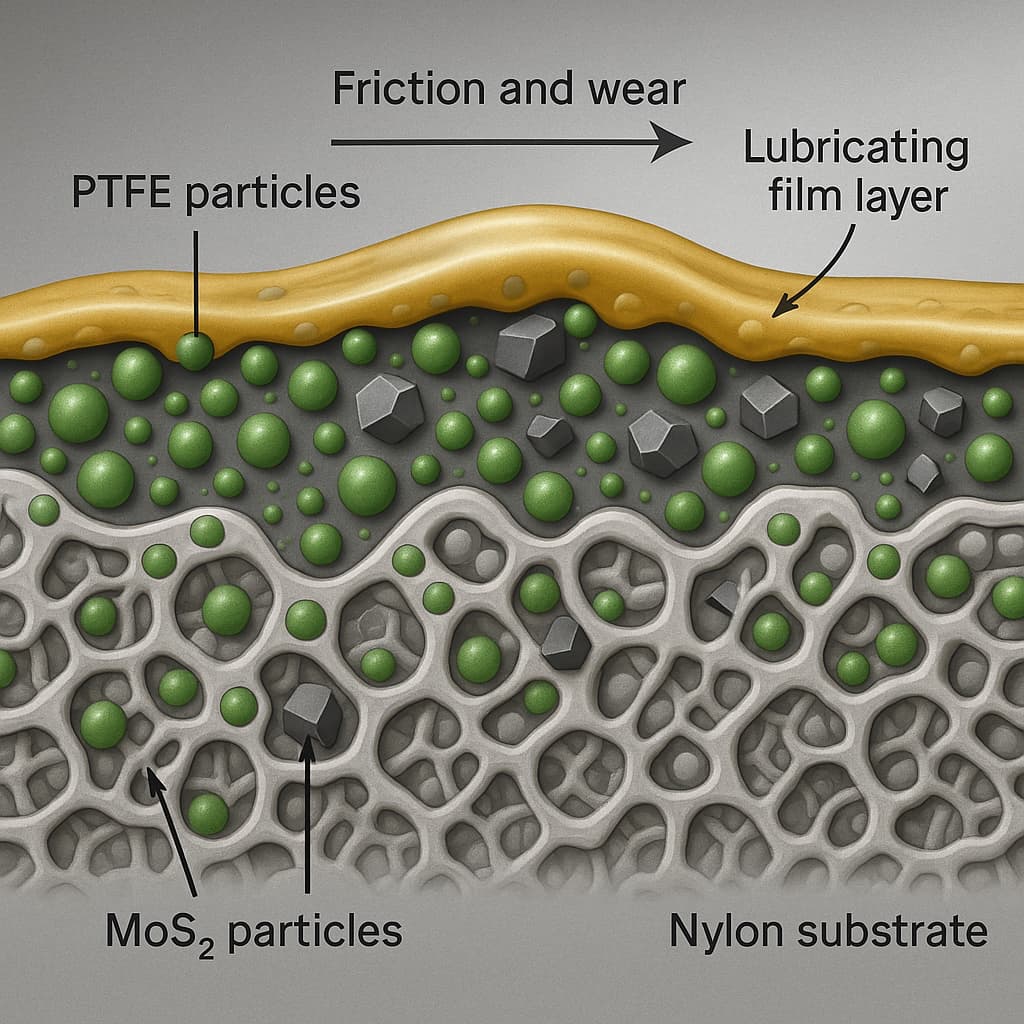

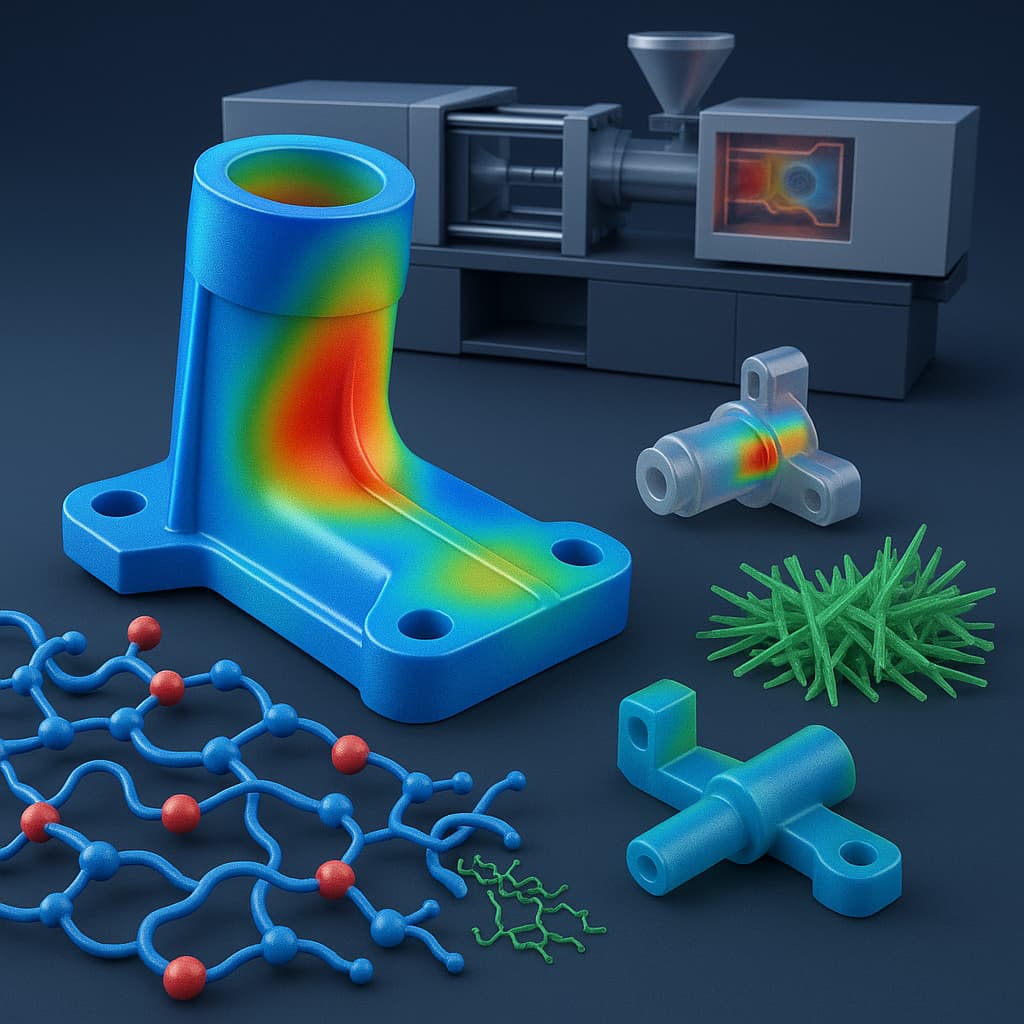

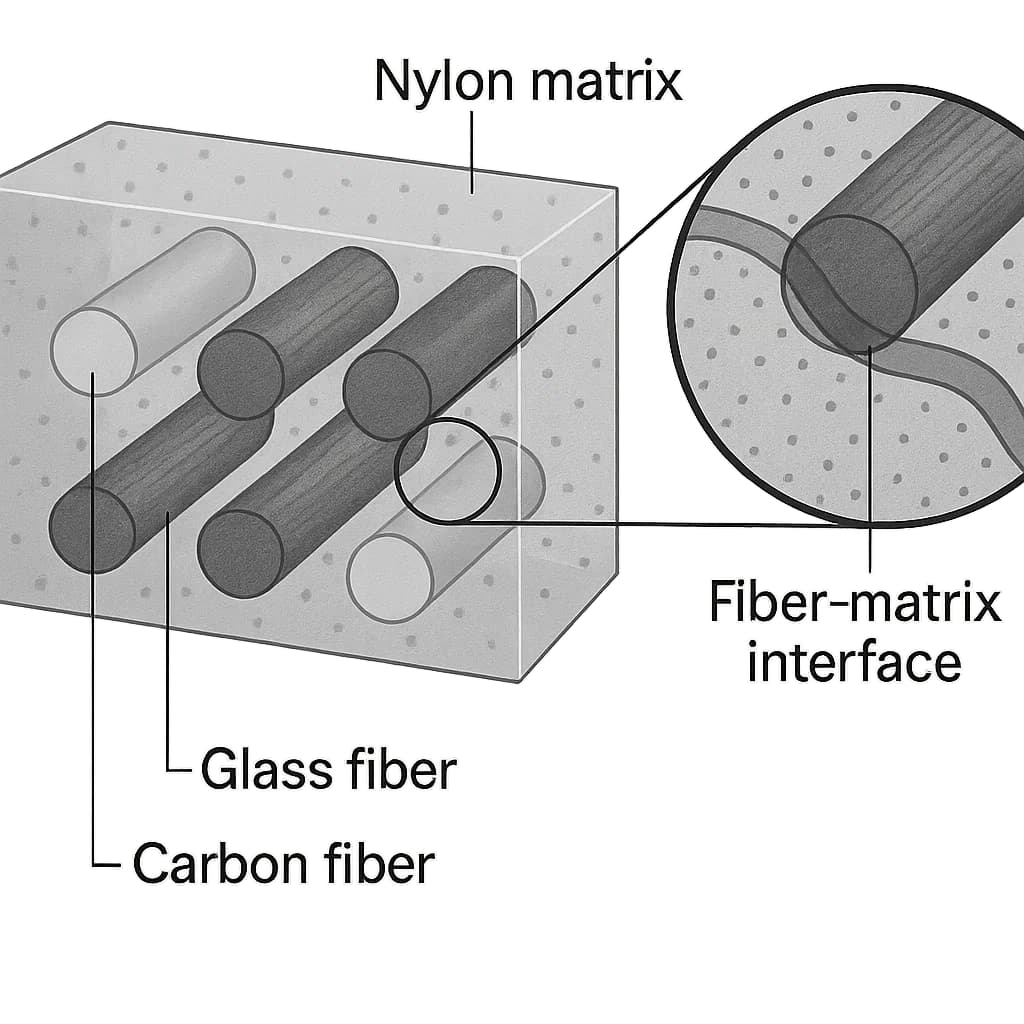

A integração de tecnologias avançadas de computação com a ciência dos materiais está remodelando o panorama da modificação do náilon. Historicamente, o desenvolvimento neste setor dependia fortemente da experiência prática, de longos ciclos de experimentação e da iteração incremental de fórmulas. O surgimento da inteligência artificial e da tecnologia de gêmeos digitais está impulsionando a indústria em direção a um modelo de pesquisa orientado por dados, que oferece maior precisão, menor tempo de desenvolvimento e custos significativamente mais baixos. A modificação do náilon, com sua complexa interação de matérias-primas, aditivos, parâmetros de processamento e metas de desempenho, é particularmente adequada a essa transformação.Os algoritmos de IA permitem que os pesquisadores estabeleçam modelos de correlação estrutura-propriedade com base em dados experimentais históricos, parâmetros de processamento e resultados de desempenho. Por meio de métodos de extração de características e ajuste não linear, a IA pode identificar os principais fatores que influenciam o comportamento do material, como a interação entre o teor de fibra de vidro e a compatibilidade interfacial, a influência de sistemas modificadores de impacto na cinética de cristalização ou os efeitos competitivos entre aditivos retardantes de chama e estabilizadores. Enquanto engenheiros humanos frequentemente encontram dificuldades para analisar múltiplas variáveis que interagem simultaneamente, modelos de aprendizado de máquina podem avaliar milhares de combinações potenciais em segundos e recomendar os melhores candidatos que atendam aos requisitos mecânicos, térmicos, reológicos ou de retardamento de chama. Essa capacidade reduz significativamente experimentos redundantes e acelera os ciclos de desenvolvimento.A tecnologia de gêmeos digitais aprofunda a estrutura da engenharia virtual, criando modelos dinâmicos que replicam a estrutura e o comportamento de equipamentos reais. Na composição de nylon, os gêmeos digitais podem simular processos de extrusão, incluindo Taxas de quebra de fibra de vidro, distribuição do comprimento da fibra, gradientes de temperatura de fusão, distribuição da taxa de cisalhamento e flutuações de pressão ao longo da rosca. Essas informações permitem que os engenheiros otimizem os perfis das roscas, maximizem a retenção de fibras e reduzam o consumo de energia. Em aplicações de moldagem por injeção, os gêmeos digitais podem prever com precisão a progressão da frente de fusão, a dinâmica de resfriamento, o comportamento de contração e as tendências de empenamento — capacidades especialmente valiosas para nylons com alta carga ou sistemas complexos retardantes de chama. Comparados à simulação CAE tradicional, os gêmeos digitais enfatizam o acoplamento bidirecional, permitindo a calibração em tempo real com base em dados reais da máquina.Com o aumento da acumulação de dados, a IA torna-se o núcleo de uma ecossistema de P&D de ciclo fechadoO processamento de dados, os resultados de testes mecânicos, os parâmetros de análise térmica, as observações microscópicas e o desempenho de envelhecimento a longo prazo podem ser continuamente integrados e usados para refinar modelos preditivos. Para formulações de compósitos como PA66 GF50, compósitos de PA6 com fibra de carbono ou misturas de PA6/PA66, a IA pode detectar variações microestruturais sutis — incluindo alterações na cristalinidade, adesão fibra-matriz, distribuição de tensão interna e anomalias no fluxo de fusão. Quando combinada com gêmeos digitais, a IA pode recomendar janelas de processamento ideais, como temperatura de fusão, velocidade da rosca, contrapressão, tempo de residência ou condições de secagem, garantindo uma qualidade estável na produção em massa.O valor do desenvolvimento de materiais assistido por IA torna-se ainda mais significativo ao abordar requisitos de desempenho personalizados. Os clientes exigem cada vez mais materiais com características otimizadas para aplicações específicas: alta resistência e resistência ao calor para peças estruturais automotivas, retardância à chama com mínima deformação para componentes eletrônicos ou resistência ao desgaste com estabilidade dimensional para engrenagens industriais. A otimização multiobjetivo por IA pode identificar as formulações mais viáveis entre milhares de possibilidades, enquanto gêmeos digitais validam essas soluções em condições de fabricação realistas. Além disso, a IA pode analisar casos de falhas fornecidos pelos clientes — como fluxo insuficiente, fissuras por fadiga, degradação mecânica, instabilidade dimensional ou deformação excessiva — e propor estratégias de melhoria baseadas em dados.Olhando para o futuro, espera-se que a modificação do náilon passe por uma transição rumo a um ecossistema de P&D altamente interconectado e inteligente. Dados de equipamentos de produção, laboratórios de testes e cadeias de suprimentos convergirão em plataformas unificadas de informática de materiais. Modelos de IA ajustarão automaticamente as formulações de acordo com as condições do processo, configurações de equipamentos e requisitos regionais da indústria. Fábricas totalmente digitais permitirão que os engenheiros simulem linhas de produção completas — da secagem à mistura, da moldagem à inspeção final — garantindo que cada etapa seja otimizada antes do início da produção real. À medida que a modelagem e a precisão algorítmica continuam a melhorar, essa transformação digital se tornará fundamental para aumentar a competitividade, reduzir custos e acelerar a inovação.Para concluir, A inteligência artificial e os gêmeos digitais representam uma força transformadora na modificação do náilon. Eles mudam o paradigma de desenvolvimento, passando da tentativa e erro empírica para a engenharia preditiva e centrada em dados. À medida que mais empresas constroem infraestruturas de dados, implementam sistemas avançados de monitoramento e integram software com equipamentos de processamento, essas tecnologias se tornarão rapidamente prática padrão e moldarão a próxima evolução de pesquisa de materiais e fabricação industrial.

LEIA MAIS