No campo da engenharia de polímeros, nOs materiais de ylon são amplamente utilizados em peças móveis sujeitas a fricção devido à sua excelente resistência mecânica, tenacidade e resistência química. No entanto, com o aumento da velocidade das máquinas e condições de trabalho mais complexas, o desgaste sob lubrificação a seco ou limite tornou-se um problema importante. Para solucionar isso, os engenheiros desenvolveram sistemas autolubrificantes que melhoram as propriedades tribológicas do nylon, permitindo que ele opere de forma estável mesmo com lubrificação mínima ou nenhuma.

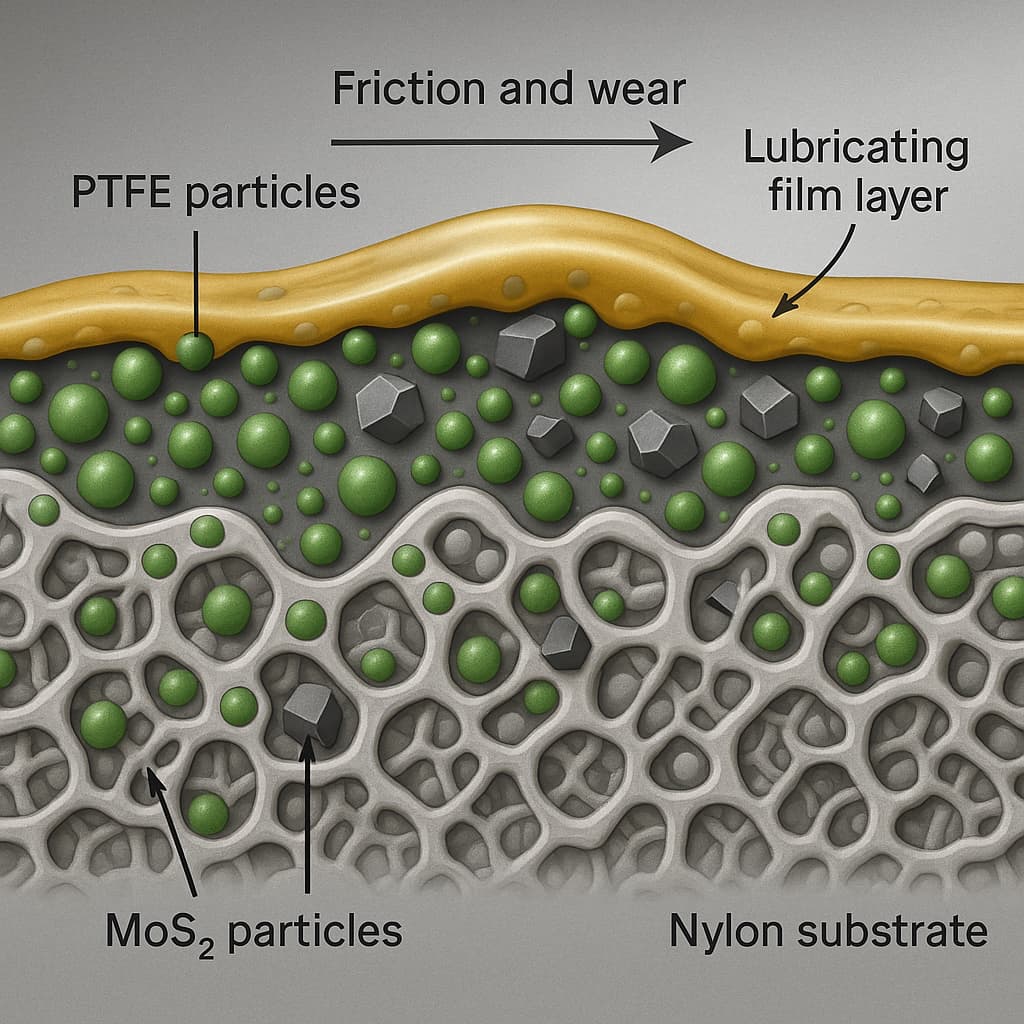

A chave para projetar náilon autolubrificante reside no controle da energia interfacial durante o atrito. As superfícies de náilon convencionais são propensas ao desgaste adesivo devido à sua forte polaridade molecular, o que leva à formação de camadas de adsorção na interface de contato e aumenta o coeficiente de atrito. Para mitigar esse problema, lubrificantes sólidos tais como o politetrafluoroetileno (PTFE), São introduzidos dissulfeto de molibdênio (MoS₂), grafite e fibras de aramida. Esses materiais de enchimento formam filmes de microlubrificação na superfície, reduzindo a tensão de cisalhamento e, assim, minimizando o desgaste.

A compatibilidade interfacial e a dispersão do material de enchimento desempenham um papel decisivo no projeto de compósitos. Por exemplo, em náilon modificado com PTFE, se as partículas forem dispersas uniformemente e tratadas superficialmente com um agente de acoplamento, o coeficiente de atrito pode diminuir de 30% a 50%. Além disso, a adição de nano-sílica (SiO₂) ou nanotubos de carbono (CNTs) aumenta a dureza superficial e a condutividade térmica, dissipando o calor de atrito e prevenindo a fadiga térmica ou a adesão por fusão.

É importante ressaltar que o desempenho do náilon autolubrificante não é um simples efeito aditivo. Diferentes lubrificantes podem apresentar interações sinérgicas ou competitivas. Quando o PTFE e o grafite coexistem, formam filmes lubrificantes multicamadas — um atuando como suporte e o outro proporcionando deslizamento com baixo cisalhamento — alcançando um equilíbrio tribológico estável. Proporções inadequadas ou baixa adesão, no entanto, podem levar ao desprendimento de partículas e ao desgaste acelerado.

A qualidade do processamento também afeta os resultados. Durante a extrusão ou a moldagem por injeção, O controle inadequado da temperatura pode causar a degradação do lubrificante ou sua má dispersão. Portanto, otimizar a viscosidade da massa fundida e a taxa de cisalhamento é crucial. Métodos de modificação de superfície, como tratamento com plasma e revestimento de fibras, também são usados para fortalecer a adesão interfacial.

As pesquisas futuras estão se voltando para sistemas autolubrificantes inteligentes e sustentáveis, como a incorporação de microcápsulas que liberam lubrificantes quando rachaduras se formam, permitindo a autorreparação, ou a combinação de náilon de base biológica com lubrificantes ecológicos. No geral, o design de náilon autolubrificante evoluiu da simples modificação de materiais para uma abordagem integrada que envolve engenharia interfacial física, química e térmica.