O nylon, conhecido por sua excelente resistência, tenacidade e resistência ao desgaste, é há muito tempo um pilar fundamental na área de plásticos de engenharia. No entanto, suas desvantagens—como alta absorção de umidade, estabilidade dimensional limitada e consumo de energia de processamento relativamente alto—não pode ser ignorado. Para superar essas limitações, pesquisadores têm se concentrado na mistura de nylon com outras resinas para aprimorar seu desempenho. Entre os vários sistemas, as ligas PA/PP e PA/ABS são as mais representativas, alcançando complementaridade de desempenho em termos de resistência, tenacidade, resistência química e custo-benefício.

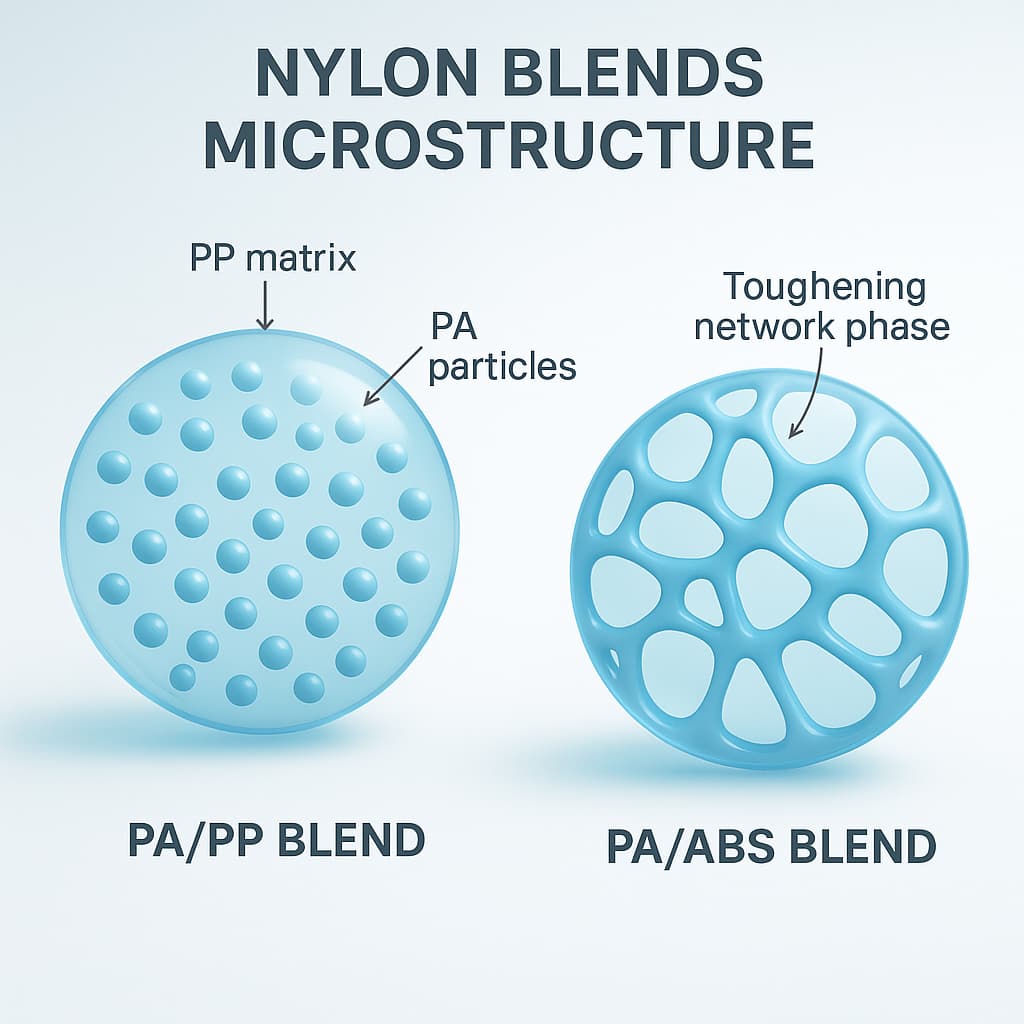

Nas misturas de PA/PP, o nylon contribui força e resistência ao calor, enquanto o polipropileno oferece baixa absorção de umidade, estabilidade química superior e vantagens de custo. O principal desafio reside na baixa compatibilidade devido às diferenças de polaridade. Para solucionar esse problema, são introduzidos compatibilizantes como o polipropileno enxertado com anidrido maleico (PP-g-MA). Esses compatibilizantes permitem uma dispersão de fase mais fina, melhorando a resistência ao impacto e a estabilidade dimensional, além de reduzir a absorção de água. Como resultado, as ligas de PA/PP são amplamente utilizadas em interiores automotivos, para-choques e revestimentos de eletrodomésticos, combinando resistência com redução de custos.

Em contraste, as misturas PA/ABS se concentram mais na melhoria da tenacidade. O nylon oferece alta resistência, enquanto o ABS oferece excelente resistência ao impacto, tornando a combinação ideal para peças que exigem ambas as propriedades. Compatibilizantes como o estireno–Copolímeros de anidrido maleico (SMA) ou ABS enxertados com anidrido maleico desempenham um papel fundamental no fortalecimento da ligação interfacial, o que melhora a absorção de energia sob estresse. As aplicações variam de equipamentos esportivos a componentes eletrônicos e peças estruturais, onde o desempenho mecânico equilibrado é essencial.

As vantagens de processamento são outro benefício das ligas de nylon. O nylon puro frequentemente sofre com encolhimento, empenamento e instabilidade dimensional devido à absorção de umidade durante a moldagem por injeção. A mistura com PP ou ABS reduz significativamente esses problemas, melhorando a estabilidade da moldagem e a eficiência da produção. Para os fabricantes, isso se traduz em menores taxas de refugo e maiores retornos econômicos.

Olhando para o futuro, o desenvolvimento de ligas de nylon enfatizará a sustentabilidade e a multifuncionalidade. Polipropileno de base biológica ou ABS renovável podem substituir resinas tradicionais para atender às metas ambientais, enquanto retardantes de chama, cargas condutoras ou fibras de reforço podem ser introduzidos para expandir as aplicações. Essa evolução está alinhada às tendências globais de materiais ecologicamente corretos e de alto desempenho para veículos elétricos, dispositivos de comunicação 5G e manufatura inteligente.

Em conclusão, as ligas PA/PP e PA/ABS representam mais do que um compromisso; elas incorporam uma verdadeira complementaridade de desempenho possibilitada por compatibilizantes e processamento avançado. Ao combinar nylon’Com resistência com tenacidade melhorada, absorção de umidade reduzida e estabilidade de processamento aprimorada, essas ligas garantem seu papel insubstituível na indústria moderna.