Avanços na modificação de materiais de nylon para impressão 3D

Aug 06, 2025

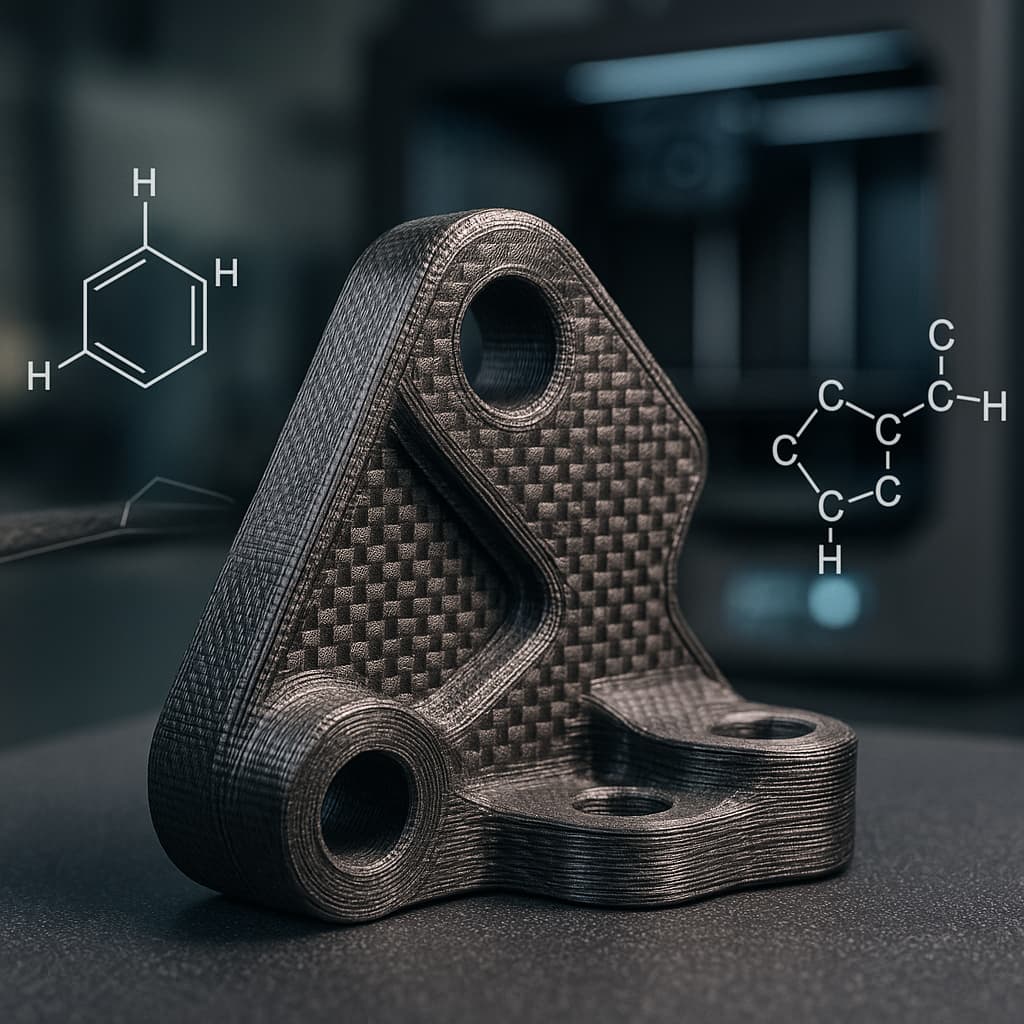

Como uma das principais tecnologias na manufatura aditiva, a impressão 3D experimentou um rápido desenvolvimento na última década. Suas aplicações continuam a se expandir nos setores aeroespacial, de saúde, automotivo e de eletrônicos de consumo. Materiais de alto desempenho emergiram como o principal impulsionador desses avanços. Entre eles, o nylon — especialmente PA6 e PA12 — tornou-se um dos plásticos de engenharia mais representativos na impressão 3D devido à sua resistência mecânica, tenacidade, resistência térmica e estabilidade química. No entanto, o nylon tradicional ainda sofre com alta absorção de umidade, fraca ligação entre camadas e baixa estabilidade dimensional, o que limita seu uso em peças de alta precisão ou de suporte de carga. Portanto, a modificação de materiais de nylon tornou-se um foco importante na indústria.

Estratégias comuns de modificação incluem reforço com fibra de vidro, preenchimento com fibra de carbono, copolimerização, mistura de polímeros e técnicas de nanoenchimento. A incorporação de fibras de vidro ou carbono melhora significativamente o módulo e a resistência do material, permitindo a produção de peças grandes ou funcionais com melhor integridade estrutural. Por exemplo, o PA6 reforçado com 30% de fibra de vidro pode atingir resistência mecânica equivalente à de moldagem por injeção em impressão 3D, mantendo a flexibilidade adequada, tornando-o adequado para gabaritos, gabinetes e estruturas.

Outro avanço reside no desenvolvimento do nylon com baixa higroscopicidade. Devido aos grupos amida polares, os nylons convencionais absorvem facilmente a umidade do ar, resultando em alterações dimensionais e degradação mecânica. Por meio de projetos estruturais, como a substituição de monômeros hidrofílicos ou a introdução de agentes de reticulação, a absorção de umidade pode ser substancialmente reduzida. Graus comerciais como o PA12-L são amplamente utilizados em sistemas de impressão 3D industriais para aplicações de alta precisão e estabilidade a longo prazo.

Melhorar a adesão entre camadas também é crucial na impressão 3D, onde a deposição camada por camada leva à potencial delaminação. Os desenvolvedores introduzem grupos funcionais polares ou adesivos termicamente ativados para aprimorar a fusão entre camadas sem comprometer as propriedades mecânicas. Ao adicionar copolímeros reativos ou elastômeros funcionais, as cadeias moleculares alcançam melhor difusão durante a fusão, melhorando assim a consistência estrutural geral e a resistência ao impacto.

Além dos aprimoramentos mecânicos, propriedades multifuncionais como condutividade, retardância à chama e desempenho antiestático também estão sendo exploradas. A incorporação de nanotubos de carbono, grafeno ou retardantes de chama à base de fósforo permite que o nylon modificado atenda às necessidades de invólucros eletrônicos, componentes aeroespaciais e ambientes perigosos. Esses aditivos funcionais exigem dispersão precisa e técnicas avançadas de mistura para garantir a qualidade da impressão.

O futuro do nylon modificado na impressão 3D reside em sua integração com sistemas de manufatura inteligentes. Ao combinar parâmetros de impressão controlados por IA com o design de materiais, é possível alcançar uma otimização holística do triângulo material-processo-equipamento. Ao mesmo tempo, a sustentabilidade está se tornando uma prioridade, com nylons de base biológica e reforços recicláveis sendo desenvolvidos para reduzir o impacto ambiental e apoiar um ecossistema de manufatura de baixo carbono.

Avanços na modificação do nylon não apenas aceleram a adoção da impressão 3D em indústrias avançadas, como também remodelam os paradigmas da ciência dos materiais. À medida que as tendências de desenvolvimento multifuncional, inteligente e sustentável continuam a crescer, o nylon modificado deverá desempenhar um papel cada vez mais vital na cadeia de valor da manufatura aditiva.

LEIA MAIS