O desenvolvimento de condutores elétricos e térmicos materiais de náilon representa uma direção fundamental na funcionalização de polímeros. Os nylons convencionais, conhecidos por sua excelente resistência mecânica e térmica, são amplamente utilizados em aplicações automotivas, elétricas e industriais. No entanto, como as poliamidas são inerentemente isolantes, sua baixa condutividade elétrica e térmica limita seu uso em áreas funcionais de alto desempenho. Para atender às demandas duplas de dissipação de calor e propriedades antiestáticas em eletrônicos modernos, manufatura inteligente e veículos elétricos, os compósitos de nylon condutivos e termicamente reforçados tornaram-se um foco de inovação em materiais.

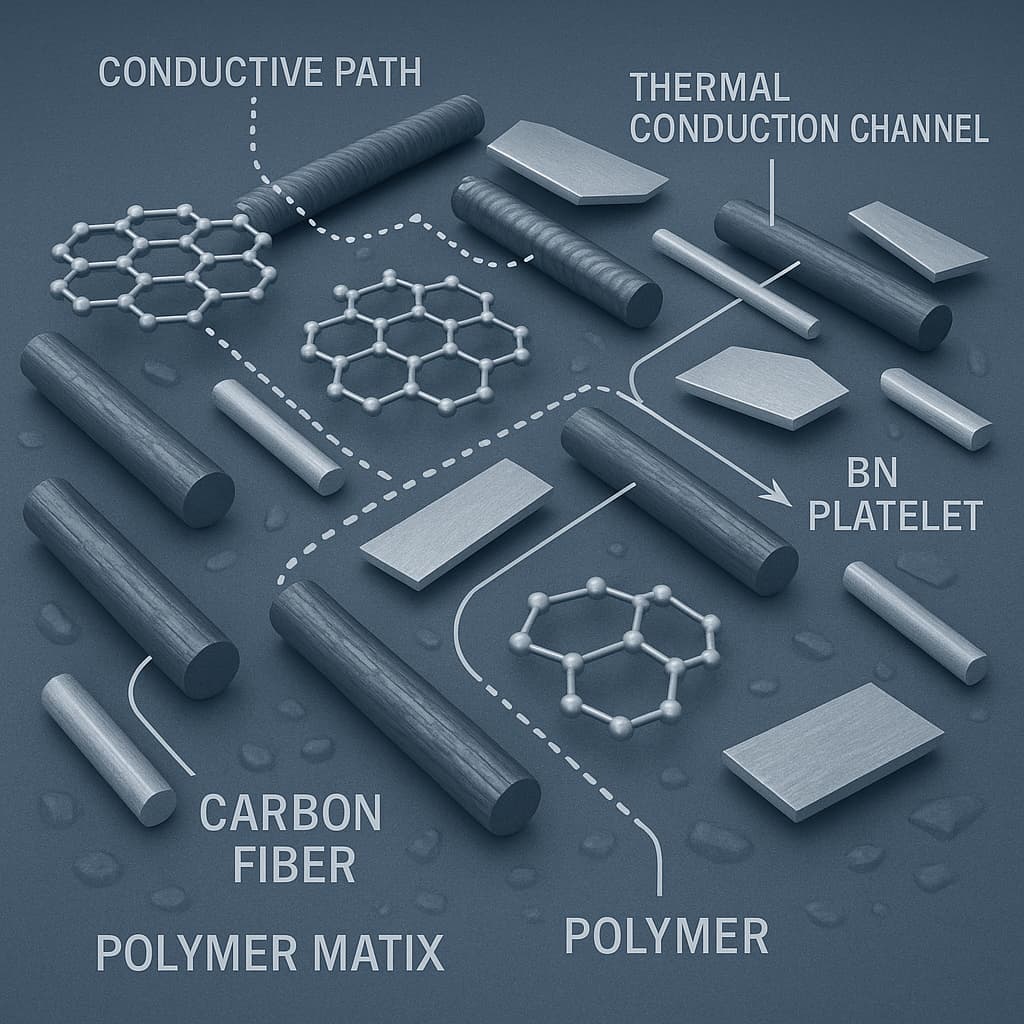

Para modificação da condutividade elétrica, enchimentos condutores são dispersos dentro da matriz de náilon para formar uma rede condutora contínua. Os enchimentos típicos incluem negro de fumo, fibra de carbono, nanotubos de carbono (NTCs), grafeno e pós metálicos. Os sistemas de negro de fumo são econômicos, mas podem reduzir a resistência mecânica, enquanto as fibras de carbono e o grafeno podem aumentar a condutividade e a integridade estrutural. Para melhorar a dispersão da carga e a ligação interfacial, técnicas de modificação de superfície e revestimento são frequentemente aplicadas, garantindo resistividade estável e desempenho antiestático de longo prazo.

A modificação da condutividade térmica visa aumentar a capacidade de transferência de calor dos sistemas de nylonAs cargas podem ser classificadas como metálicas (alumínio, cobre) e não metálicas (nitreto de boro, alumina, carboneto de silício). As cargas não metálicas, particularmente o nitreto de boro hexagonal (h-BN), oferecem alta condutividade térmica e isolamento elétrico, tornando-as ideais para invólucros elétricos. Quando adequadamente disperso em PA6, o h-BN pode aumentar a condutividade térmica para 1,5–3 W/m·K, enquanto os sistemas reforçados com fibra de carbono podem atingir valores acima de 5 W/m·K. Métodos avançados de processamento, como mistura de alto cisalhamento e extrusão orientada, promovem ainda mais o alinhamento das cargas e melhoram as vias de condução de calor.

Equilibrar o desempenho elétrico e térmico representa um desafio único. A condutividade elétrica depende de redes de preenchimento contínuas, enquanto a condutividade térmica depende do contato interfacial e da orientação. Sistemas híbridos frequentemente adotam designs compósitos em camadas ou multifásicos — combinando grafeno com nitreto de boro ou fibras curtas de carbono com alumina — para alcançar funcionalidade elétrica e térmica simultâneas. Esses materiais são cada vez mais aplicados em módulos de baterias de veículos elétricos, carcaças de motores e componentes de gerenciamento térmico para 5G.

A estabilidade de nylons condutores e termicamente condutores depende em grande parte da engenharia interfacial. Agentes de acoplamento, surfactantes e tratamentos de plasma podem melhorar a dispersão e a adesão da carga, minimizando vazios e mantendo a integridade mecânica. Espera-se que pesquisas futuras se concentrem em montagens ordenadas de nanocargas, técnicas de distribuição em gradiente e sistemas de carga híbridos que combinem alta condutividade térmica com isolamento elétrico.