PA6 vs PA66: Como escolher os pellets de nylon mais adequados?

Jun 12, 2025

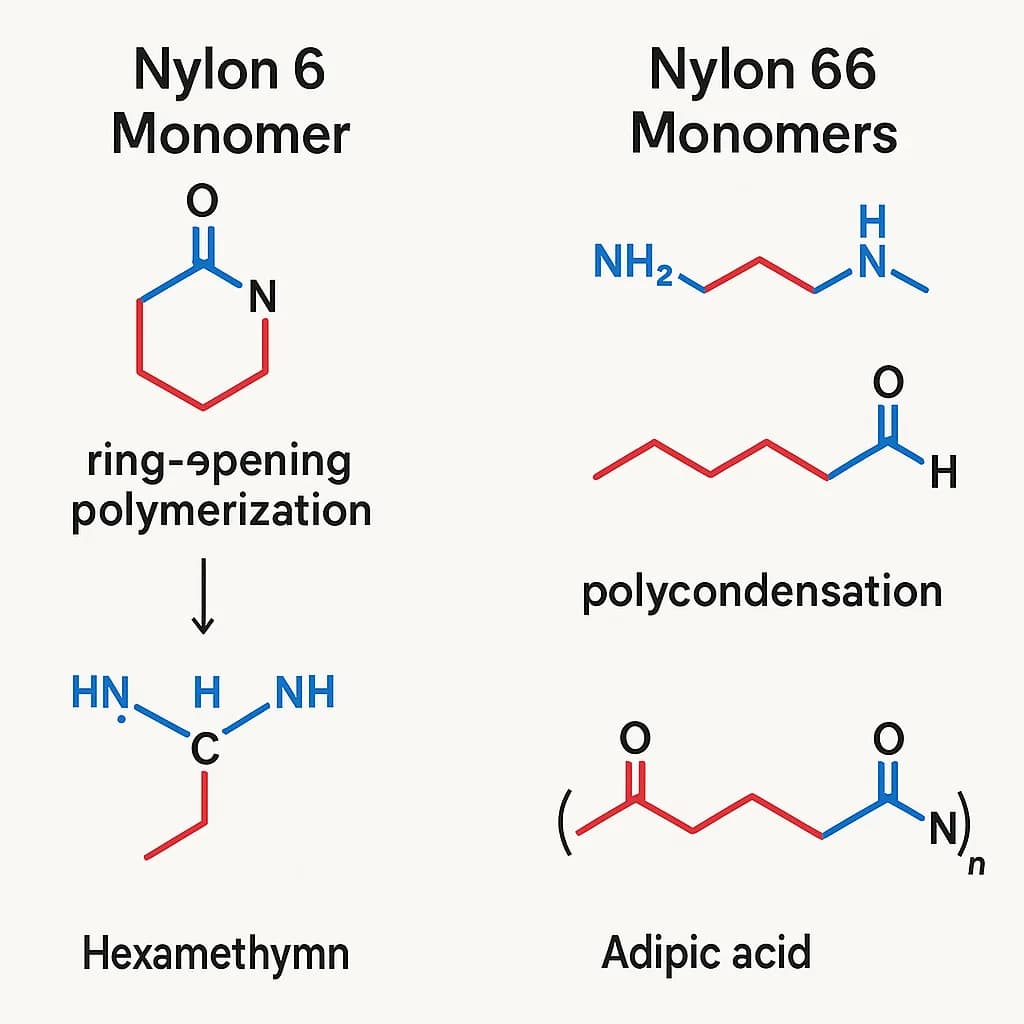

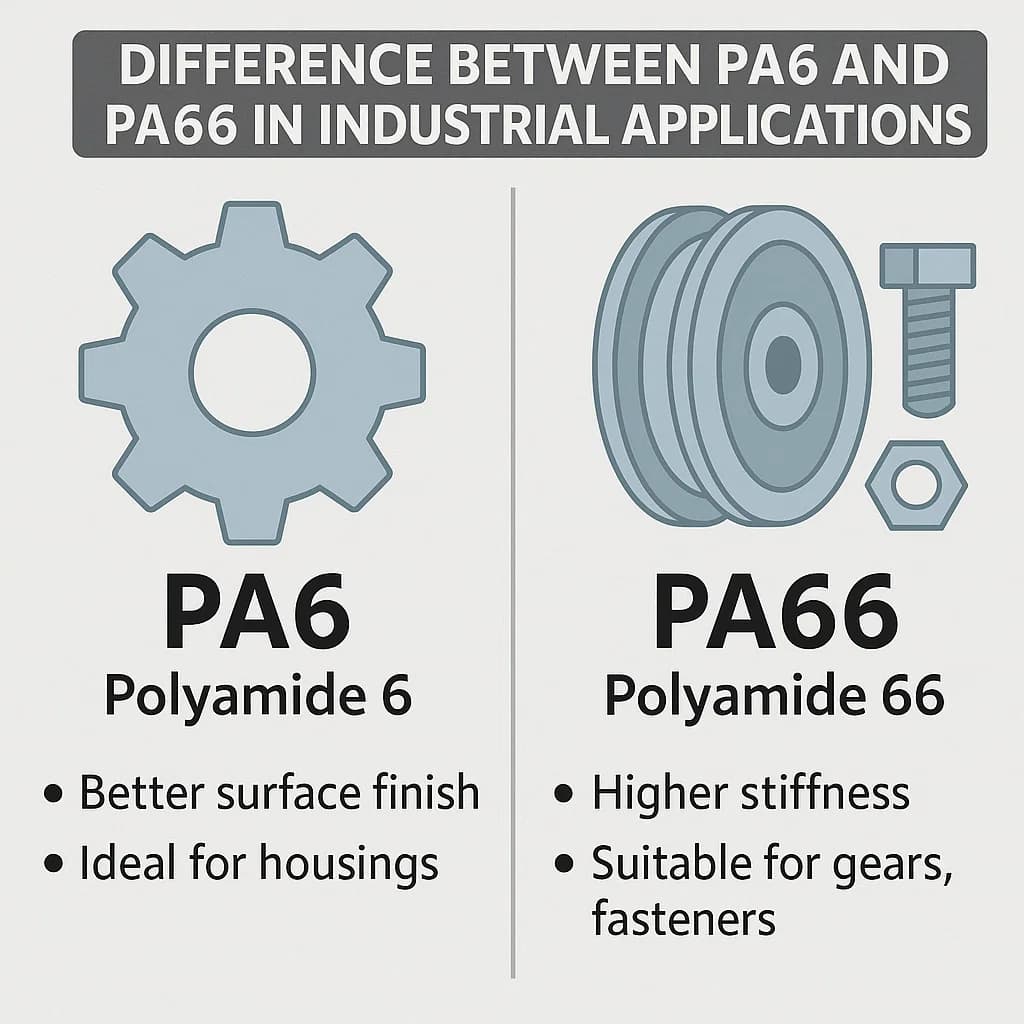

Os materiais de nylon, como uma categoria crucial de plásticos de engenharia, encontram aplicações em quase todos os aspectos da indústria moderna. Entre os vários tipos de nylon, o PA6 e o PA66, frequentemente chamados de "irmãos gêmeos", apresentam perfis de desempenho bastante distintos, apesar de diferirem por apenas uma unidade de metileno em suas estruturas moleculares. Essa distinção microscópica determina diretamente suas aplicações macroscópicas. No nível molecular, o arranjo molecular mais ordenado e a maior cristalinidade do PA66 lhe conferem vantagens inerentes em resistência mecânica e desempenho térmico. Essas características estruturais fazem com que o PA66 ofereça tipicamente uma resistência à tração 15-20% maior do que o PA6, juntamente com uma retenção de módulo significativamente superior em ambientes de alta temperatura. Componentes que exigem estabilidade dimensional rigorosa, como clipes resistentes ao calor em compartimentos de motores automotivos ou conectores elétricos, frequentemente dependem do PA66, onde seu ponto de fusão de 260 °C serve como referência crítica para aplicações em alta temperatura.

No entanto, a superioridade do material é sempre relativa. Embora o PA6 possa ficar para trás em resistência absoluta, a flexibilidade de suas cadeias moleculares lhe confere vantagens únicas. Sob estresse cíclico, o PA6 demonstra resistência superior à fadiga e tenacidade ao impacto, tornando-o o material de escolha para aplicações dinâmicas, como equipamentos esportivos ou componentes dobráveis. Um exemplo clássico são as guias de corrente de bicicleta, que suportam dezenas de milhares de ciclos de impacto — a estrutura molecular do PA6 dispersa efetivamente o estresse por meio de deformação localizada, prevenindo fraturas frágeis. Notavelmente, o PA6 também possui uma janela de processamento aproximadamente 15-20 °C mais ampla do que o PA66, uma vantagem significativa na moldagem de peças complexas de paredes finas. Para componentes com estruturas de encaixe por pressão complexas ou geometrias não convencionais, a faixa de processamento mais tolerante do PA6 reduz substancialmente as taxas de defeitos.

A absorção de umidade continua sendo uma limitação inevitável dos materiais de nylon, mas o PA6 e o PA66 apresentam diferenças intrigantes nesse aspecto. Embora ambos sejam materiais polares, a absorção de água saturada do PA6 pode chegar a 3,5%, quase 1 ponto percentual a mais que a do PA66. Essa característica leva a resultados de desempenho distintos em ambientes úmidos. Por exemplo, um fabricante de dispositivos médicos observou que a esterilização causou uma mudança dimensional de 0,8% em invólucros de PA6, enquanto a troca para PA66 reduziu esse número para 0,5%. Curiosamente, em certas aplicações especializadas, a absorção de umidade do PA6 torna-se uma vantagem. Componentes da indústria têxtil, como lançadeiras de nylon, se beneficiam da absorção moderada de umidade, o que ajuda a mitigar o acúmulo de estática e melhora a eficiência da tecelagem.

Considerações de custo invariavelmente influenciam a seleção do material. Em nível de monômero, a caprolactama (matéria-prima do PA6) é aproximadamente 20% mais barata que o ácido adípico e a hexametilenodiamina (os precursores do PA66), uma diferença de preço que se estende à fase de pellets. No entanto, engenheiros astutos avaliam os custos sob a perspectiva do ciclo de vida. Por exemplo, embora um coletor de admissão de PA66 possa custar 30% a mais do que uma alternativa de PA6, sua vida útil estendida e menores taxas de falhas podem reduzir os custos totais de propriedade em 15%. Tais compensações tornam-se particularmente críticas na produção em massa, frequentemente exigindo modelagem precisa de custos para avaliação quantitativa.

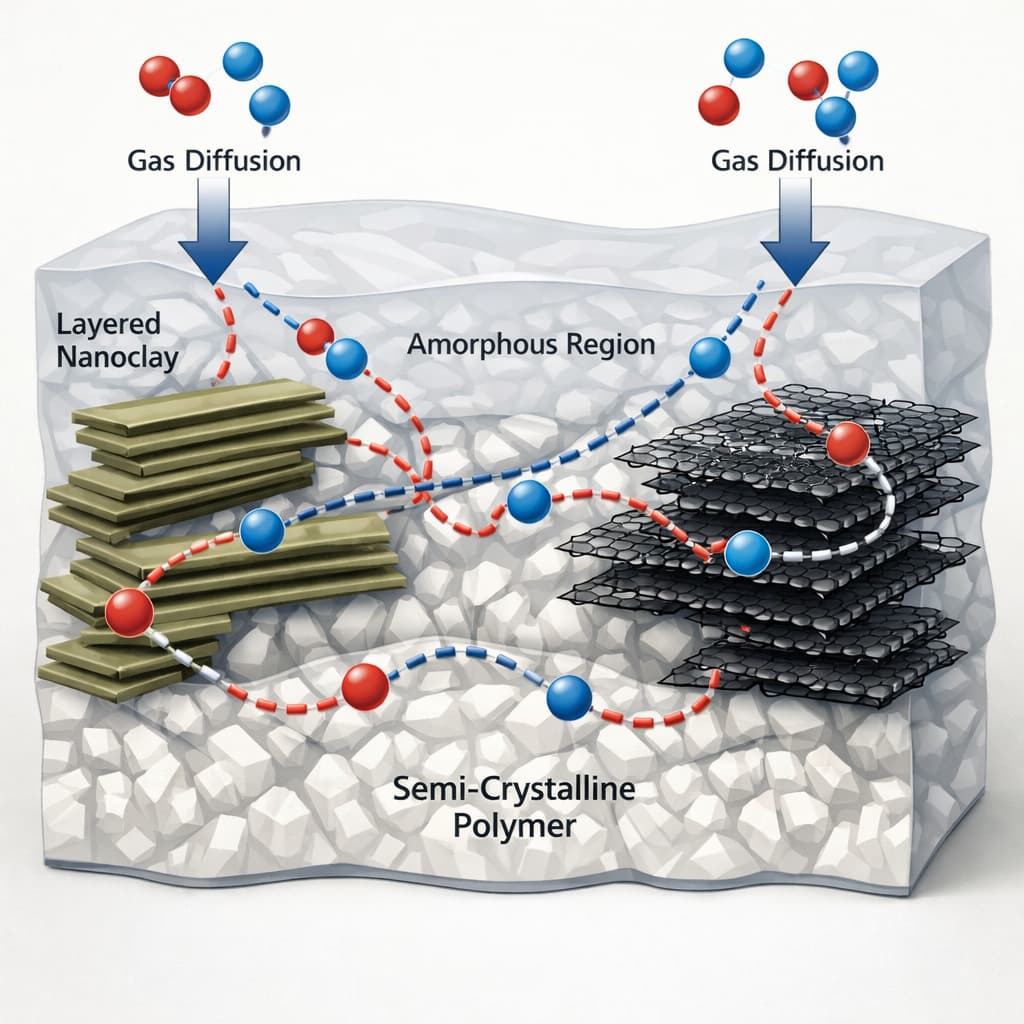

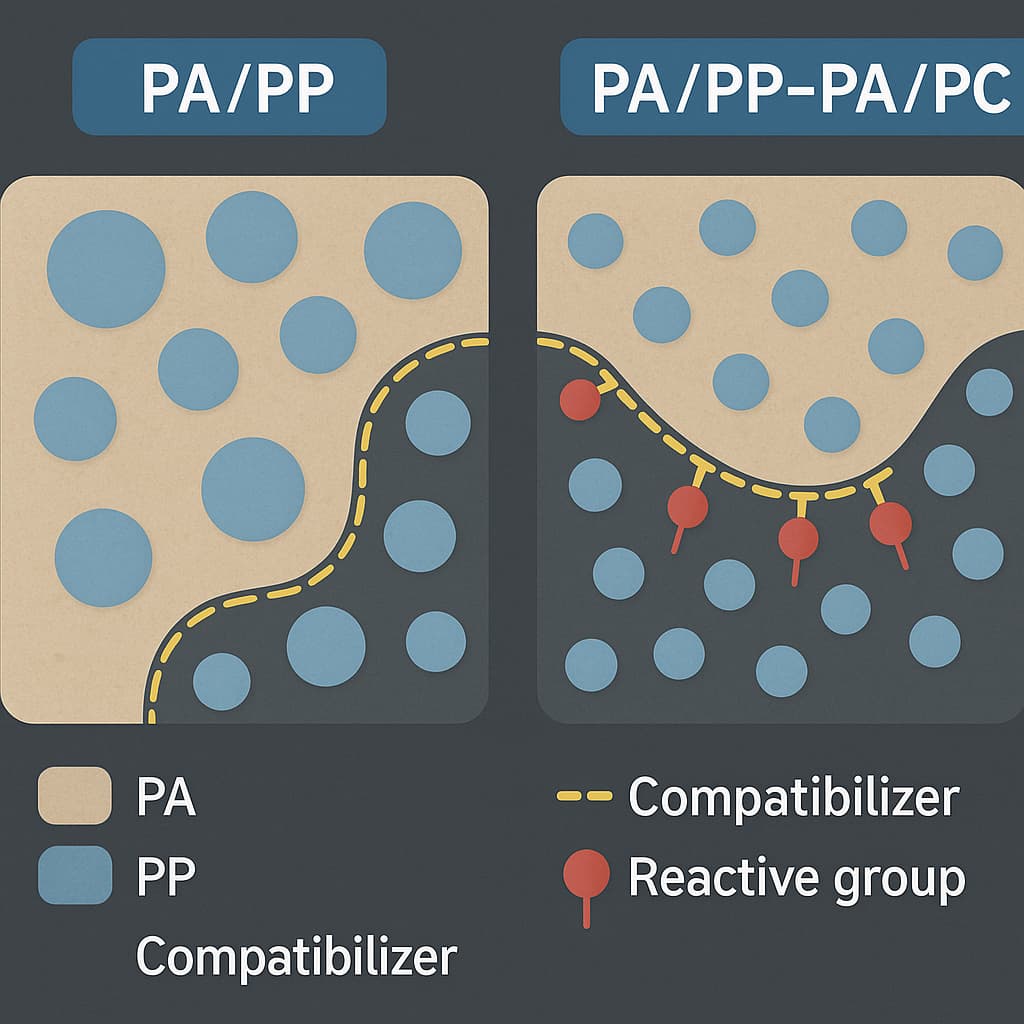

Os avanços na ciência dos materiais estão esbatendo as fronteiras tradicionais de desempenho. Por meio de modificações como reforço de fibra de vidro ou preenchimento mineral, o PA6 pode atingir resistência mecânica próxima à do PA66 não modificado, enquanto o PA66 pode obter resistência ao impacto comparável ao PA6 por meio de aditivos elastoméricos. Tecnologias de nanocompósitos de ponta já resultaram em materiais "híbridos". Essas inovações transformam a seleção de materiais de uma escolha binária em um exercício multidimensional de comparação de desempenho, adaptado a aplicações específicas. Impulsionadas por iniciativas de sustentabilidade, variantes ecologicamente corretas, como o PA66 de base biológica e o PA6 reciclado, estão gradualmente entrando nas cadeias de suprimentos tradicionais, adicionando mais uma dimensão à tomada de decisão sobre materiais.

LEIA MAIS