Nylon retardante de chamas: como obter a certificação UL94 V0?

Jul 02, 2025

Nylon retardante de chamas, como um plástico de engenharia de alto desempenho, desempenha um papel crítico nas indústrias eletrônica, automotiva e de construção. Entre os vários padrões de inflamabilidade, UL94 V0 É um dos mais rigorosos, exigindo que o material se autoextinga em 10 segundos durante testes de queima vertical, sem incendiar o algodão abaixo. Alcançar essa classificação exige otimização sistemática na formulação do material, seleção de retardantes de chama e técnicas de processamento. A abordagem mais direta é a incorporação de retardantes de chama. Os retardantes de chama bromados (BFRs) tradicionais, como o éter decabromodifenílico (DecaBDE), inibem a combustão por meio da extinção de radicais em fase gasosa. No entanto, devido à potencial liberação de dioxinas durante a combustão, regulamentações como a RoHS da UE e a REACH restringiram seu uso, impulsionando a mudança para alternativas à base de fósforo e livres de halogênio..

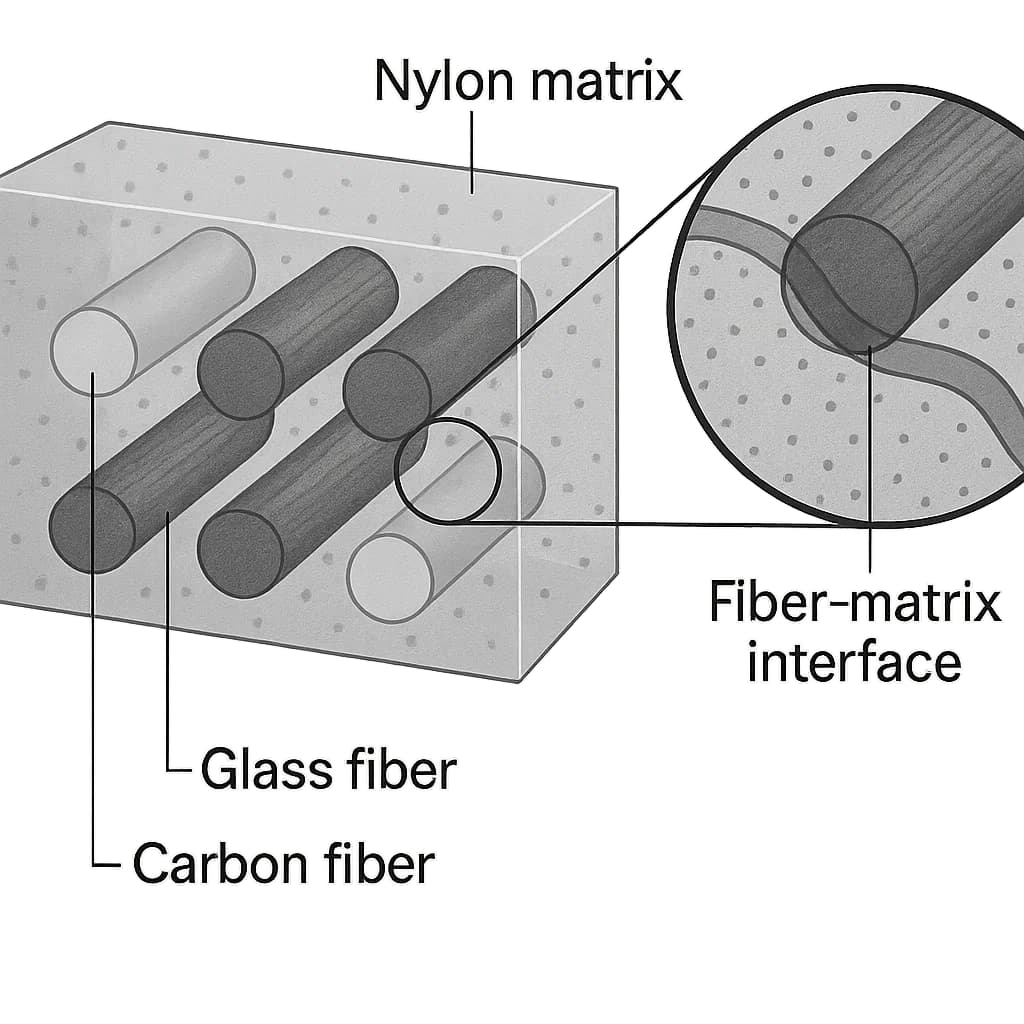

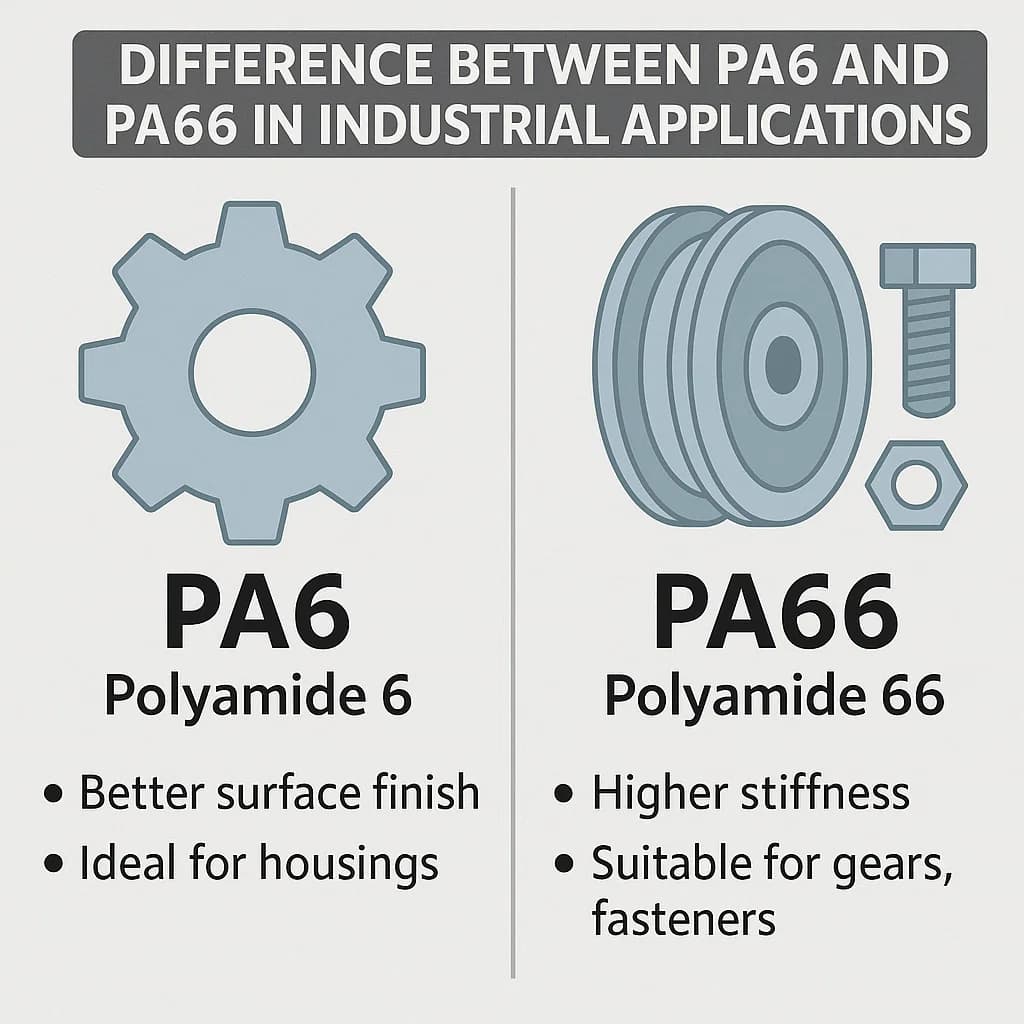

Retardantes de chama à base de fósforo (por exemplo, fósforo vermelho, fosfatos) e sistemas sinérgicos de nitrogênio-fósforo apresentam excelente eficiência em nylons como PA6 e PA66. O fósforo vermelho gera derivados de ácido fosfórico durante a queima, promovendo a formação de carvão para isolar o calor e o oxigênio. Sistemas de nitrogênio-fósforo (por exemplo, polifosfato de melamina, MPP) empregam mecanismos intumescentes, criando camadas de carvão porosas que reduzem as taxas de liberação de calor. Esses sistemas normalmente requerem apenas 15-20% de carga para atender à norma UL94 V0, afetando minimamente as propriedades mecânicas. Opções livres de halogênio, como hidróxido de alumínio (ATH) e hidróxido de magnésio (MDH), são favorecidas por sua baixa toxicidade e fumaça, mas sua ineficiência requer 30-50% de carga, degradando a tenacidade e o fluxo de fusão. Para compensar, o reforço de fibra de vidro (por exemplo, 30% GF) é frequentemente usado — por exemplo, PA66 reforçado com GF com retardantes de fósforo equilibra a resistência, a temperatura de deflexão térmica (HDT) e a resistência à chama.

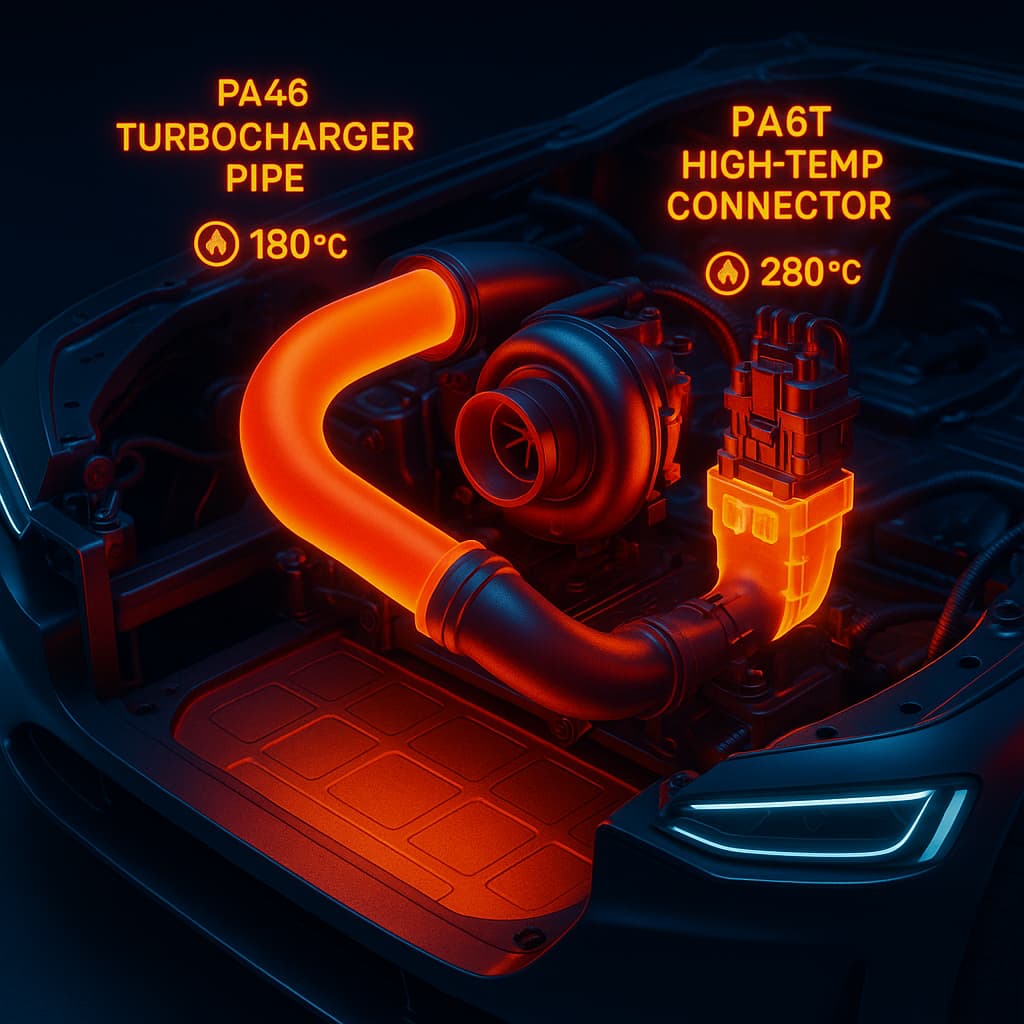

Avanços recentes em nanocompósitos oferecem novas estratégias. Nanoenchimentos como argila montmorilonita, nanotubos de carbono (NTCs) ou grafeno formam camadas compactas de carvão durante a combustão, bloqueando efetivamente a difusão de calor e gás. Por exemplo, compósitos de PA6/nanoargila desenvolvem barreiras contínuas de carvão, retardando significativamente a propagação da chama. Nylons semiaromáticos (por exemplo, PA6T, PA9T), com suas cadeias rígidas e alta estabilidade térmica, apresentam resistência intrínseca à chama, reduzindo a dependência de aditivos — ideal para aplicações em altas temperaturas, como conectores automotivos.

Os parâmetros de processamento impactam criticamente o desempenho. O índice de fluidez (MFI), a temperatura de injeção e o projeto do molde influenciam a retardância à chama. Temperaturas excessivas podem decompor os retardantes de fósforo prematuramente, enquanto a baixa fluidez causa enchimento incompleto, resultando em resistência à chama irregular. A otimização por meio de métodos como os experimentos de Taguchi garante um equilíbrio entre inflamabilidade, propriedades mecânicas e processabilidade. Eletrônicos de parede fina exigem ainda mais formulações de alto fluxo e cristalização rápida, o que desafia a compatibilidade com sistemas retardantes de chama.

Requisitos específicos da aplicação ditam o design do material. Em eletrônicos (por exemplo, soquetes, carcaças de baterias), a norma UL94 V0 deve coexistir com um alto Índice de Rastreamento Comparativo (CTI) para segurança elétrica. Aplicações automotivas (por exemplo, revestimentos de cabos, componentes de carregamento de veículos elétricos) exigem resistência ao calor de longo prazo (> 105 °C) e estabilidade química contra óleos/refrigerantes. Materiais de construção priorizam baixa densidade de fumaça e emissões de gases tóxicos, conforme normas como a GB 8624. As tendências futuras concentram-se em soluções ecológicas livres de halogênio (por exemplo, retardantes de bioderivados à base de silicone) e resistência intrínseca à chama por meio de design molecular (por exemplo, anéis aromáticos, heteroátomos), combinando sustentabilidade com desempenho.

LEIA MAIS